طراحی قالبهای تزریق پلاستیک | فرآیند، استانداردها و نرمافزارهای طراحی

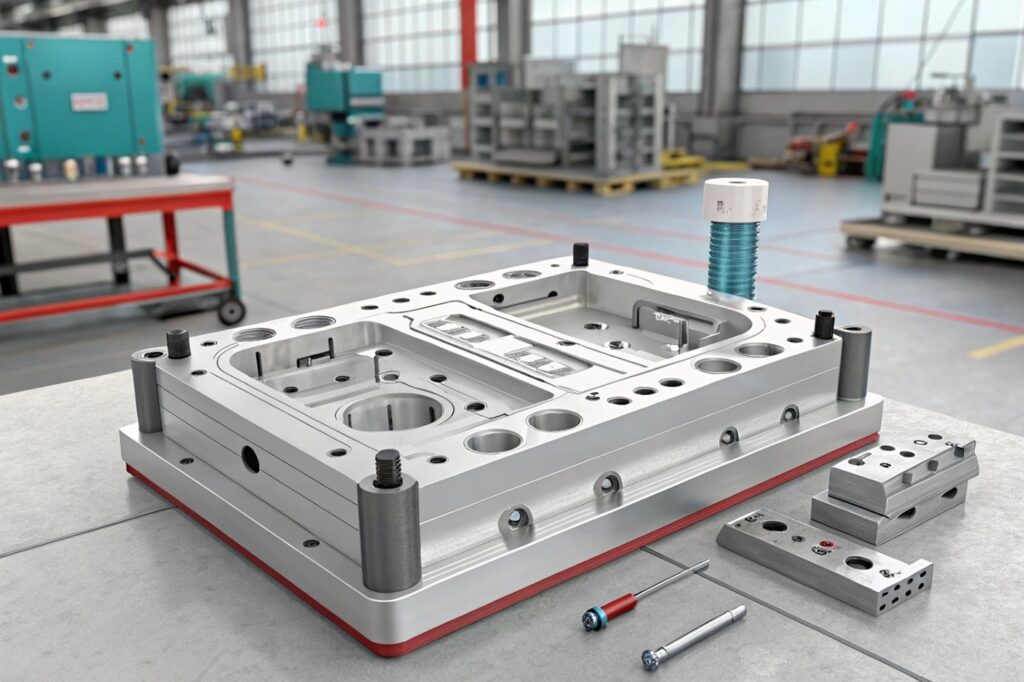

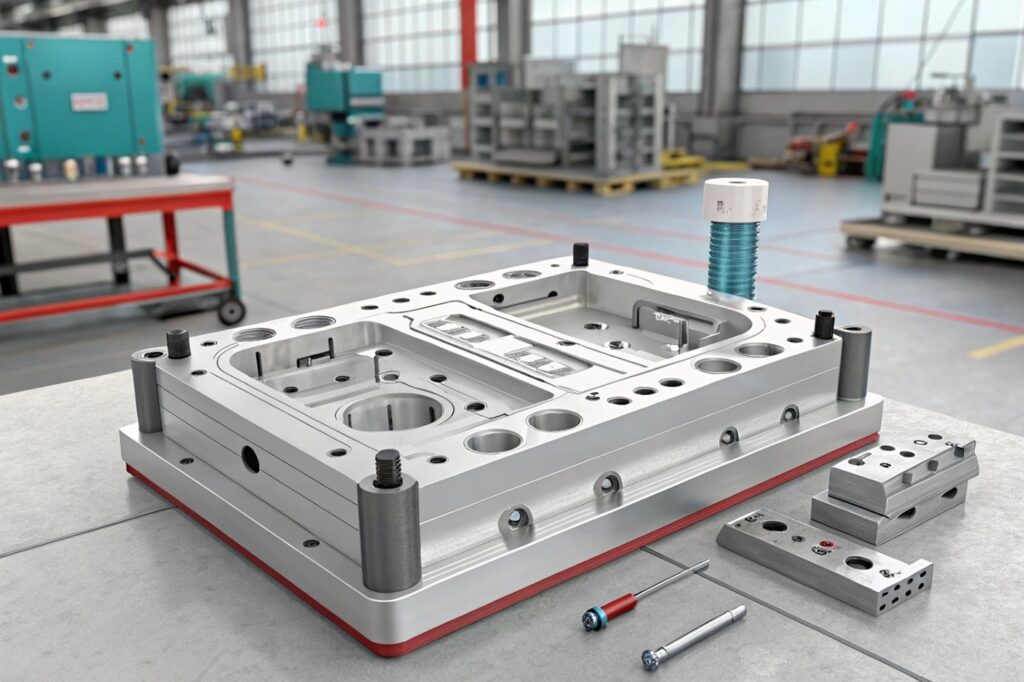

طراحی قالب های تزریق پلاستیک یک فرآیند مهندسی حیاتی است که کیفیت و کارایی تولید قطعات پلاستیکی را تعیین میکند. فرآیند طراحی قالب تزریق پلاستیک شامل ایجاد یک ابزار دقیق است که پلاستیک مذاب به داخل آن تزریق شده و پس از سرد شدن، شکل نهایی قطعه را به خود میگیرد. اهمیت این فرآیند در کاهش عیوب رایج در قالبگیری تزریق پلاستیک و دستیابی به ابعاد دقیق و سطح صاف قطعات نهایی است. یک طراحی قالب های تزریق پلاستیک بهینه میتواند هزینههای تولید را کاهش داده و سرعت تولید را افزایش دهد.

فرآیند طراحی قالبهای تزریق پلاستیک

فرآیند طراحی قالب تزریق پلاستیک یک پروسه چند مرحلهای است که با بررسی دقیق نیازمندیهای قطعه آغاز میشود. این فرآیند طراحی قالب تزریق پلاستیک شامل طراحی سه بعدی قالب با استفاده از نرمافزارهای طراحی قالب تزریق پلاستیک مانند نرمافزارهای CAD مانند SolidWorks و CATIA، تحلیل جریان مواد مذاب (تحلیل جریان مواد در قالب پلاستیک (Mold Flow Analysis))، و در نهایت ساخت و تست قالب است. انتخاب مناسب مواد مورد استفاده در قالبهای تزریق پلاستیک نیز در این مرحله اهمیت دارد. یک فرآیند طراحی قالب تزریق پلاستیک دقیق و کامل، تضمینکننده تولید قطعات با کیفیت و کاهش عیوب رایج در قالبگیری تزریق پلاستیک است.

عوامل تأثیرگذار بر کیفیت قالب و محصول نهایی

عوامل متعددی بر کیفیت قالب و محصول نهایی تأثیر میگذارند. از جمله این عوامل میتوان به مواد مورد استفاده در قالبهای تزریق پلاستیک، دقت در فرآیند طراحی قالب تزریق پلاستیک، و نوع سیستمهای خنککننده در قالب تزریق پلاستیک اشاره کرد. تأثیر دمای قالب بر کیفیت قطعات پلاستیکی نیز بسیار مهم است؛ دمای نامناسب میتواند منجر به تابخوردگی، خطوط جوش، و حباب در قطعات شود. فرآیند طراحی قالب تزریق پلاستیک باید به گونهای باشد که این عوامل به دقت کنترل شوند تا از بروز عیوب رایج در قالبگیری تزریق پلاستیک جلوگیری شود.

مراحل طراحی قالبهای تزریق پلاستیک

مراحل طراحی قالب های تزریق پلاستیک شامل برنامهریزی، طراحی مفهومی، طراحی جزئیات، شبیهسازی و تحلیل، ساخت، و تست قالب است. در مرحله طراحی مفهومی، جانمایی کلی قالب و مکانیزمهای اصلی آن تعیین میشود. سپس در مرحله طراحی جزئیات، ابعاد دقیق و تلرانس ابعادی در قالبهای پلاستیکی مشخص میشوند. شبیهسازی و تحلیل با استفاده از نرمافزارهای طراحی قالب تزریق پلاستیک به منظور بهینهسازی طراحی و پیشبینی عیوب رایج در قالبگیری تزریق پلاستیک انجام میشود. یک فرآیند طراحی قالب تزریق پلاستیک کامل و دقیق، کلید تولید قالبهای با کیفیت و کارآمد است.

انتخاب متریال مناسب برای قالب

انتخاب مواد مورد استفاده در قالبهای تزریق پلاستیک بستگی به عوامل متعددی دارد، از جمله نوع انواع پلیمرهای مورد استفاده در تزریق پلاستیک، حجم تولید، و استانداردهای طراحی قالبهای پلاستیکی. فولادهای آلیاژی با مقاومت بالا و سختی مناسب، معمولاً برای ساخت قالبهای تزریق پلاستیک استفاده میشوند. انتخاب نادرست مواد مورد استفاده در قالبهای تزریق پلاستیک میتواند منجر به کاهش طول عمر قالب و افزایش عیوب رایج در قالبگیری تزریق پلاستیک شود. در فرآیند طراحی قالب تزریق پلاستیک، انتخاب متریال مناسب باید با دقت و بر اساس نیازهای خاص پروژه انجام شود.

استفاده از نرمافزارهای طراحی قالب

استفاده از نرمافزارهای طراحی قالب تزریق پلاستیک مانند نرمافزارهای CAD مانند SolidWorks و CATIA، امروزه جزء ضروریات فرآیند طراحی قالب تزریق پلاستیک محسوب میشود. این نرمافزارها امکان طراحی دقیق و سه بعدی قالب را فراهم میکنند و به مهندسان کمک میکنند تا عیوب رایج در قالبگیری تزریق پلاستیک را پیشبینی و از بروز آنها جلوگیری کنند. علاوه بر این، نرمافزارهای طراحی قالب تزریق پلاستیک امکان انجام تحلیل جریان مواد در قالب پلاستیک (Mold Flow Analysis) را نیز فراهم میکنند که به بهینهسازی طراحی قالب و کاهش زمان تولید کمک میکند.

تحلیل جریان مواد مذاب در قالب

تحلیل جریان مواد در قالب پلاستیک (Mold Flow Analysis) یک ابزار قدرتمند در فرآیند طراحی قالب تزریق پلاستیک است که به مهندسان کمک میکند تا نحوه جریان انواع پلیمرهای مورد استفاده در تزریق پلاستیک مذاب در داخل قالب را شبیهسازی کنند. این تحلیل میتواند مشکلاتی مانند پر نشدن کامل قالب، ایجاد خطوط جوش، و گیر افتادن هوا را پیشبینی کند. با استفاده از نتایج تحلیل جریان مواد در قالب پلاستیک (Mold Flow Analysis)، میتوان فرآیند طراحی قالب تزریق پلاستیک را بهینهسازی کرد و از بروز عیوب رایج در قالبگیری تزریق پلاستیک جلوگیری کرد. این تحلیل به بهبود بهینهسازی طراحی قالب برای تولید انبوه نیز کمک شایانی میکند.

سیستمهای راهگاهی در قالب تزریق پلاستیک

سیستمهای راهگاهی (Hot Runner و Cold Runner) نقش مهمی در فرآیند طراحی قالب تزریق پلاستیک ایفا میکنند. این سیستمها مسئول انتقال مواد مذاب از ماشینهای تزریق پلاستیک و عملکرد آنها به داخل حفره قالب هستند. انتخاب نوع سیستم راهگاهی بستگی به عوامل متعددی دارد، از جمله نوع انواع پلیمرهای مورد استفاده در تزریق پلاستیک، حجم تولید، و پیچیدگی قطعه. فرآیند طراحی قالب تزریق پلاستیک باید به گونهای باشد که سیستم راهگاهی به درستی انتخاب و بهینهسازی شود تا از بروز عیوب رایج در قالبگیری تزریق پلاستیک جلوگیری شود.

مقایسه Hot Runner و Cold Runner

سیستمهای راهگاهی Hot Runner و Cold Runner دو روش اصلی برای انتقال مواد مذاب به داخل قالب هستند. سیستم Hot Runner مواد را در حالت مذاب نگه میدارد تا از اتلاف مواد و نیاز به آسیاب کردن راهگاه جلوگیری شود. در مقابل، سیستم Cold Runner مواد را سرد میکند و راهگاه پس از هر سیکل تزریق جدا میشود. انتخاب بین این دو سیستم بستگی به عوامل مختلفی دارد، از جمله حجم تولید، نوع انواع پلیمرهای مورد استفاده در تزریق پلاستیک و پیچیدگی قطعه. فرآیند طراحی قالب تزریق پلاستیک باید با در نظر گرفتن مزایا و معایب هر دو سیستم انجام شود.

انتخاب بهترین سیستم برای بهینهسازی تولید

انتخاب بهترین سیستم راهگاهی (Hot Runner یا Cold Runner) برای بهینهسازی طراحی قالب برای تولید انبوه بستگی به شرایط خاص هر پروژه دارد. سیستم Hot Runner معمولاً برای تولید قطعات پیچیده و حجم بالا مناسبتر است، زیرا ضایعات مواد را کاهش میدهد و زمان سیکل را کوتاهتر میکند. سیستم Cold Runner برای تولید قطعات ساده و حجم کم مناسبتر است، زیرا هزینه اولیه کمتری دارد. در فرآیند طراحی قالب تزریق پلاستیک، باید با دقت مزایا و معایب هر دو سیستم را بررسی کرده و بهترین گزینه را انتخاب کرد تا عیوب رایج در قالبگیری تزریق پلاستیک به حداقل برسد.

کنترل کیفیت و رفع عیوب رایج در قالبگیری تزریق پلاستیک

کنترل کیفیت در فرآیند طراحی قالب تزریق پلاستیک و تولید قطعات پلاستیکی بسیار مهم است. عیوب رایج در قالبگیری تزریق پلاستیک شامل تابخوردگی، خطوط جوش، حباب، و پر نشدن کامل قالب است. برای رفع این عیوب، باید فرآیند طراحی قالب تزریق پلاستیک را بهینهسازی کرد، سیستمهای خنککننده در قالب تزریق پلاستیک را بهبود بخشید، و پارامترهای ماشینهای تزریق پلاستیک و عملکرد آنها را به درستی تنظیم کرد. بازرسی دقیق قطعات تولید شده و انجام تستهای مختلف نیز به شناسایی و رفع عیوب کمک میکند.

کاهش تابخوردگی و خطوط جوش در قطعات پلاستیکی

تابخوردگی و خطوط جوش از عیوب رایج در قالبگیری تزریق پلاستیک هستند که میتوانند کیفیت قطعات پلاستیکی را به شدت کاهش دهند. برای کاهش تابخوردگی، باید سیستمهای خنککننده در قالب تزریق پلاستیک را بهینه کرد و از خنک شدن یکنواخت قطعه اطمینان حاصل کرد. برای کاهش خطوط جوش، باید فرآیند طراحی قالب تزریق پلاستیک را به گونهای انجام داد که جریان مواد مذاب به خوبی با هم ترکیب شوند و از ایجاد نقاط ضعف جلوگیری شود. استفاده از تحلیل جریان مواد در قالب پلاستیک (Mold Flow Analysis) نیز در این زمینه بسیار مفید است.

کنترل دمای قالب برای جلوگیری از ترک و حباب

تأثیر دمای قالب بر کیفیت قطعات پلاستیکی بسیار زیاد است. دمای نامناسب قالب میتواند منجر به ترک، حباب، و سایر عیوب رایج در قالبگیری تزریق پلاستیک شود. برای جلوگیری از این مشکلات، باید سیستمهای خنککننده در قالب تزریق پلاستیک را به دقت طراحی و کنترل کرد. دمای قالب باید به گونهای تنظیم شود که مواد مذاب به خوبی جریان یابند و قطعه به طور یکنواخت سرد شود. فرآیند طراحی قالب تزریق پلاستیک باید با در نظر گرفتن الزامات خنککاری و افزایش طول عمر قالب انجام شود.

انواع سیستمهای خنککننده در قالب تزریق پلاستیک نقش حیاتی در تعیین سرعت تولید و کیفیت قطعات پلاستیکی دارند. این سیستمها با انتقال حرارت از قالب، به کاهش زمان سیکل کمک کرده و از بروز عیوب رایج در قالبگیری تزریق پلاستیک مانند تابخوردگی و حباب جلوگیری میکنند. انواع سیستمهای خنککننده در قالب تزریق پلاستیک معمولاً شامل کانالهایی هستند که در داخل قالب تعبیه شده و سیال خنککننده (مانند آب یا روغن) در آنها جریان دارد.

بهینهسازی طراحی سیستمهای خنککننده با استفاده از تحلیل جریان حرارت در قالب، به توزیع یکنواخت دما و کاهش زمان خنککاری منجر میشود. فرآیند طراحی قالب تزریق پلاستیک باید با در نظر گرفتن الزامات خنککاری و افزایش طول عمر قالب انجام شود تا سیستمهای خنککاری در طراحی قالبها به طور موثر عمل کنند.

استانداردهای طراحی قالبهای تزریق پلاستیک

رعایت استانداردهای طراحی قالبهای پلاستیکی برای اطمینان از کیفیت و کارایی قالبهای تزریق پلاستیک ضروری است. این استانداردها شامل تلرانس ابعادی در قالبهای پلاستیکی، مشخصات مواد مورد استفاده در قالبهای تزریق پلاستیک، و الزامات سیستمهای خنککننده در قالب تزریق پلاستیک است. رعایت استانداردهای طراحی قالبهای پلاستیکی به کاهش عیوب رایج در قالبگیری تزریق پلاستیک و افزایش طول عمر قالب کمک میکند. فرآیند طراحی قالب تزریق پلاستیک باید بر اساس این استانداردها انجام شود.

سیستمهای خنککاری در طراحی قالبها از اجزای اساسی در فرآیند طراحی قالب تزریق پلاستیک به شمار میروند و به منظور کنترل دما و تسریع فرآیند انجماد مواد مذاب به کار میروند. طراحی بهینه سیستمهای خنککاری مستلزم در نظر گرفتن عواملی همچون تأثیر دمای قالب بر کیفیت قطعات پلاستیکی، نوع انواع پلیمرهای مورد استفاده در تزریق پلاستیک، و استانداردهای طراحی قالبهای پلاستیکی است.

تلرانسهای ابعادی و دقت در طراحی قالب

تلرانس ابعادی در قالبهای پلاستیکی نقش مهمی در کیفیت قطعات تولید شده دارد. طراحی قالب باید به گونهای باشد که قطعات تولید شده در محدوده تلرانس ابعادی در قالبهای پلاستیکی مورد نظر قرار گیرند. برای دستیابی به دقت بالا، باید از نرمافزارهای طراحی قالب تزریق پلاستیک پیشرفته استفاده کرد و فرآیند طراحی قالب تزریق پلاستیک را با دقت انجام داد. تلرانس ابعادی در قالبهای پلاستیکی باید با توجه به نوع انواع پلیمرهای مورد استفاده در تزریق پلاستیک و کاربرد قطعه تعیین شود.

الزامات خنککاری و افزایش طول عمر قالب

الزامات خنککاری و افزایش طول عمر قالب از جنبههای حیاتی در فرآیند طراحی قالب تزریق پلاستیک هستند. طراحی مناسب سیستمهای خنککننده در قالب تزریق پلاستیک باعث کاهش زمان سیکل و جلوگیری از عیوب رایج در قالبگیری تزریق پلاستیک میشود. استفاده از مواد مورد استفاده در قالبهای تزریق پلاستیک با کیفیت بالا و انجام روغنکاری و نگهداری قالبهای تزریق پلاستیک به طور منظم، به افزایش طول عمر قالب کمک میکند. فرآیند طراحی قالب تزریق پلاستیک باید به گونهای باشد که این الزامات به طور کامل رعایت شوند.

بهینهسازی طراحی قالب برای تولید انبوه

بهینهسازی طراحی قالب برای تولید انبوه به معنای کاهش هزینهها، افزایش سرعت تولید، و بهبود کیفیت قطعات است. برای این منظور، باید فرآیند طراحی قالب تزریق پلاستیک را به دقت بررسی کرد و عیوب رایج در قالبگیری تزریق پلاستیک را به حداقل رساند. استفاده از سیستمهای راهگاهی (Hot Runner و Cold Runner) مناسب، بهینهسازی سیستمهای خنککننده در قالب تزریق پلاستیک، و استفاده از نرمافزارهای طراحی قالب تزریق پلاستیک پیشرفته، به بهینهسازی طراحی قالب برای تولید انبوه کمک میکند.

کاهش هزینههای تولید با طراحی بهینه

کاهش هزینههای تولید یکی از اهداف اصلی در فرآیند طراحی قالب تزریق پلاستیک است. با بهینهسازی طراحی قالب برای تولید انبوه و کاهش عیوب رایج در قالبگیری تزریق پلاستیک میتوان هزینهها را به طور قابل توجهی کاهش داد. انتخاب مواد مورد استفاده در قالبهای تزریق پلاستیک با قیمت مناسب، استفاده از سیستمهای راهگاهی (Hot Runner و Cold Runner) کارآمد، و کاهش زمان سیکل، از جمله راهکارهای کاهش هزینههای تولید هستند. فرآیند طراحی قالب تزریق پلاستیک باید با در نظر گرفتن این عوامل انجام شود.

طراحی قالبهای چند حفرهای برای تولید سریعتر

طراحی قالب های تزریق پلاستیک چند حفرهای یک روش موثر برای افزایش سرعت تولید است. در این نوع قالبها، چندین قطعه به طور همزمان تولید میشوند. فرآیند طراحی قالب تزریق پلاستیک چند حفرهای پیچیدهتر از قالبهای تک حفرهای است و نیاز به دقت بیشتری دارد. چالشهای طراحی قالبهای پیچیده و چند حفرهای شامل اطمینان از توزیع یکنواخت مواد مذاب و خنک شدن یکنواخت قطعات است. با این حال، بهینهسازی طراحی قالب برای تولید انبوه با استفاده از قالبهای چند حفرهای میتواند بسیار موثر باشد.

جمعبندی

طراحی قالب های تزریق پلاستیک یک فرآیند پیچیده و حیاتی است که نقش مهمی در کیفیت و کارایی تولید قطعات پلاستیکی دارد. فرآیند طراحی قالب تزریق پلاستیک شامل مراحل مختلفی است، از جمله طراحی مفهومی، طراحی جزئیات، شبیهسازی، و ساخت قالب. بهینهسازی طراحی قالب برای تولید انبوه و کاهش عیوب رایج در قالبگیری تزریق پلاستیک از اهداف اصلی این فرآیند است. با استفاده از نرمافزارهای طراحی قالب تزریق پلاستیک پیشرفته و رعایت استانداردهای طراحی قالبهای پلاستیکی، میتوان قالبهای با کیفیت و کارآمد تولید کرد.

طراحی و پیادهسازی سیستمهای خنککننده کارآمد در قالبهای تزریق پلاستیک، یک جنبه حیاتی در کل فرآیند تولید است. این سیستمها نقش کلیدی در کاهش زمان سیکل، بهبود کیفیت قطعات پلاستیکی و جلوگیری از بروز عیوب دارند. با استفاده از نرمافزارهای شبیهسازی حرارتی، میتوان طراحی سیستم خنککننده را بهینه کرد و از توزیع یکنواخت دما در قالب اطمینان حاصل کرد. در نهایت، توجه به الزامات خنککاری، افزایش طول عمر قالب و بهبود راندمان تولید، از مهمترین اهداف طراحی سیستمهای خنککننده در قالبهای تزریق پلاستیک است.

سوالات متداول درباره طراحی قالبهای تزریق پلاستیک

بهترین متریال برای ساخت قالب تزریق پلاستیک چیست؟

بهترین متریال برای ساخت قالب تزریق پلاستیک فولادهای آلیاژی با مقاومت بالا و سختی مناسب هستند که بسته به نوع انواع پلیمرهای مورد استفاده در تزریق پلاستیک انتخاب می شوند. در فرآیند طراحی قالب تزریق پلاستیک، انتخاب متریال مناسب بر اساس حجم تولید و استانداردهای طراحی قالبهای پلاستیکی انجام می شود.

چگونه میتوان عیوب رایج در تزریق پلاستیک را کاهش داد؟

برای کاهش عیوب رایج در قالبگیری تزریق پلاستیک، باید فرآیند طراحی قالب تزریق پلاستیک را بهینه کرد، سیستمهای خنککننده در قالب تزریق پلاستیک را بهبود بخشید، و پارامترهای ماشینهای تزریق پلاستیک و عملکرد آنها را به درستی تنظیم کرد. استفاده از تحلیل جریان مواد در قالب پلاستیک (Mold Flow Analysis) نیز بسیار مفید است.

تفاوت بین سیستمهای راهگاهی Hot Runner و Cold Runner چیست؟

سیستم Hot Runner مواد را در حالت مذاب نگه میدارد، در حالی که سیستم Cold Runner مواد را سرد میکند. انتخاب بین این دو سیستم بستگی به عوامل مختلفی دارد، از جمله حجم تولید و نوع انواع پلیمرهای مورد استفاده در تزریق پلاستیک. فرآیند طراحی قالب تزریق پلاستیک باید با در نظر گرفتن مزایا و معایب هر دو سیستم انجام شود.

چه نرمافزارهایی برای طراحی قالبهای تزریق پلاستیک استفاده میشوند؟

نرمافزارهای طراحی قالب تزریق پلاستیک شامل نرمافزارهای CAD مانند SolidWorks و CATIA هستند که برای طراحی سه بعدی قالب استفاده میشوند. این نرمافزارها امکان انجام تحلیل جریان مواد در قالب پلاستیک (Mold Flow Analysis) را نیز فراهم میکنند. فرآیند طراحی قالب تزریق پلاستیک بدون استفاده از این نرم افزارها امکان پذیر نیست.

چگونه میتوان هزینههای طراحی و ساخت قالب را کاهش داد؟

برای کاهش هزینههای طراحی قالب های تزریق پلاستیک و ساخت قالب، باید فرآیند طراحی قالب تزریق پلاستیک را بهینه کرد، از مواد مورد استفاده در قالبهای تزریق پلاستیک با قیمت مناسب استفاده کرد، و عیوب رایج در قالبگیری تزریق پلاستیک را به حداقل رساند. بهینهسازی طراحی قالب برای تولید انبوه نیز به کاهش هزینهها کمک میکند.