طراحی قطعه | اصول، نرمافزارها و فرآیندهای تولید

طراحی قطعه چیست و چه اهمیتی دارد؟

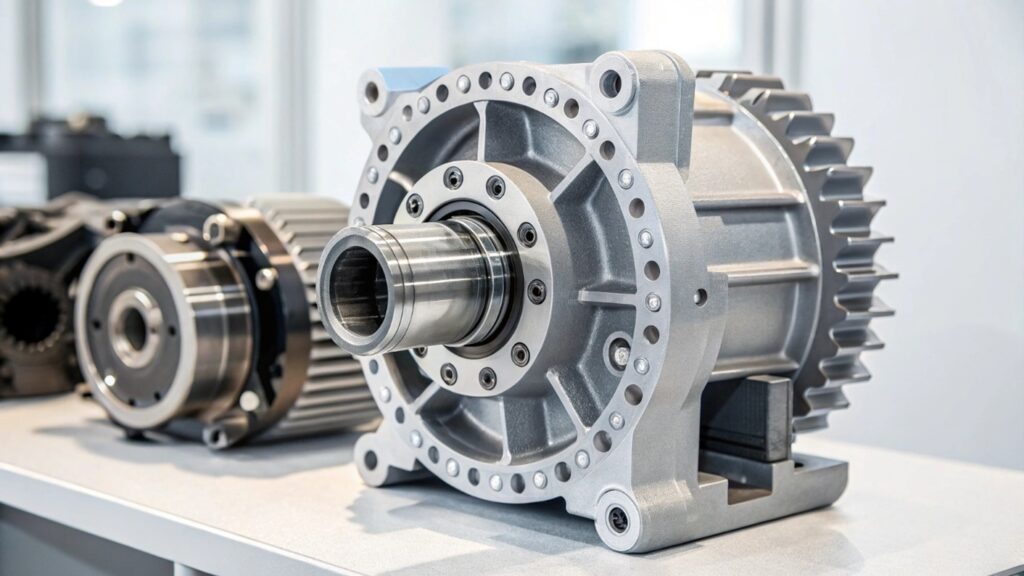

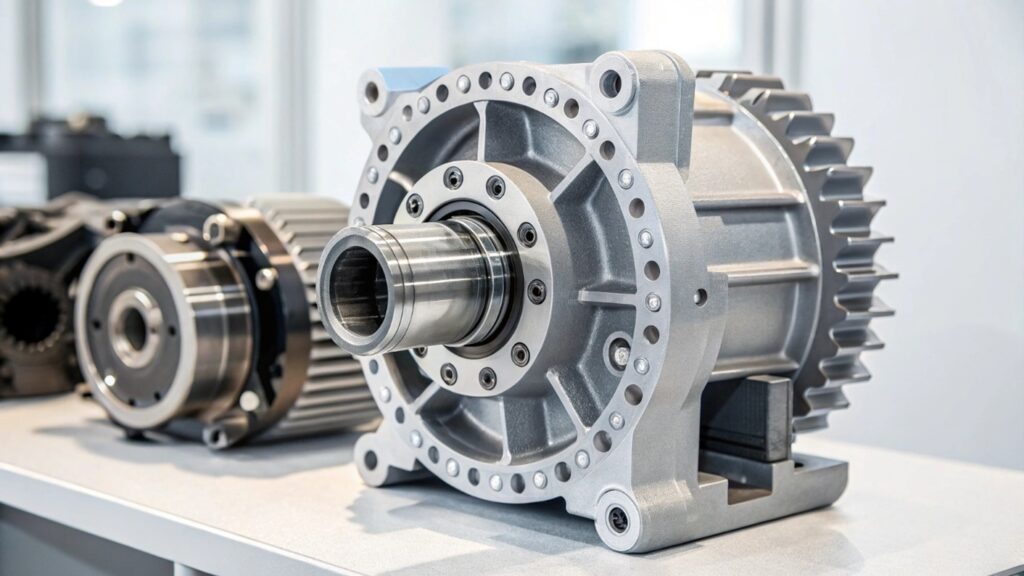

طراحی قطعه قلب تپنده تولید صنعتی است. این فرآیند، ایجاد نقشههای دقیق و مدلهای سهبعدی از اجزای مختلف یک محصول را شامل میشود. اصول طراحی قطعات صنعتی تضمین میکند که قطعات نهتنها از نظر عملکردی کارآمد باشند، بلکه قابلیت تولید با کیفیت و هزینه مناسب را نیز داشته باشند. استفاده از نرمافزارهای طراحی قطعه، مانند نرمافزار سالیدورکس (SolidWorks) و نرمافزار اتوکد (AutoCAD)، به مهندسان این امکان را میدهد که ایدههای خود را به واقعیت تبدیل کنند و با مدلسازی سهبعدی در طراحی صنعتی، از بروز خطاها در مراحل بعدی جلوگیری کنند. طراحی قطعه، با در نظر گرفتن استانداردهای طراحی قطعات صنعتی، نقش حیاتی در کیفیت و کارایی نهایی محصول ایفا میکند و به بهینهسازی فرآیند تولید قطعات صنعتی کمک میکند.

مراحل طراحی قطعه صنعتی

مراحل طراحی قطعه صنعتی یک فرآیند سیستماتیک است که با ایدهپردازی و تعیین نیازمندیها آغاز میشود. سپس، مدلسازی قطعات در نرمافزارهای CAD انجام شده و طرح اولیه شکل میگیرد. اصول طراحی قطعات صنعتی در این مرحله بسیار مهم است تا اطمینان حاصل شود که قطعه با الزامات عملکردی و تولیدی سازگار است. در ادامه، تحلیل تنش و مقاومت در طراحی قطعه با استفاده از نرمافزارهای تحلیلی انجام میشود تا از استحکام و دوام قطعه اطمینان حاصل شود. پس از تایید طرح، نقشههای دقیق و مستندات فنی تهیه میشوند. در نهایت، فرآیند تولید قطعات صنعتی آغاز میشود و نمونه اولیه ساخته میشود. طراحی قطعه با در نظر گرفتن استانداردهای طراحی قطعات صنعتی، به تولید قطعات با کیفیت و کاهش هزینهها کمک میکند.

عوامل تأثیرگذار بر طراحی یک قطعه

عوامل متعددی بر طراحی قطعه تأثیر میگذارند. یکی از مهمترین عوامل، تأثیر متریال بر طراحی قطعه است؛ انتخاب متریال مناسب با توجه به خواص مکانیکی، حرارتی و شیمیایی مورد نیاز، از اهمیت بالایی برخوردار است. اصول طراحی قطعات صنعتی نیز نقش مهمی ایفا میکنند، زیرا باید اطمینان حاصل شود که قطعه با استانداردهای صنعتی و الزامات عملکردی سازگار است. همچنین، ملاحظات مربوط به فرآیند تولید قطعات صنعتی، مانند قابلیت ماشینکاری، ریختهگری یا ساخت قطعات با پرینتر سهبعدی، باید در طراحی قطعه در نظر گرفته شوند. استفاده از نرمافزارهای طراحی قطعه به مهندسان کمک میکند تا این عوامل را به طور همزمان مدیریت کرده و طراحی سهبعدی قطعات مکانیکی را بهینه کنند.

نرمافزارهای مورد استفاده در طراحی قطعات صنعتی

در طراحی قطعه صنعتی، نرمافزارهای طراحی قطعه نقش حیاتی ایفا میکنند. این نرمافزارها به مهندسان کمک میکنند تا با استفاده از مدلسازی قطعات در نرمافزارهای CAD، طرحهای دقیق و کارآمدی ایجاد کنند. نرمافزار سالیدورکس (SolidWorks) و نرمافزار اتوکد (AutoCAD) از جمله محبوبترین نرمافزارهای CAD هستند که امکان طراحی سهبعدی قطعات مکانیکی را فراهم میکنند. علاوه بر این، نرمافزارهای تحلیلی مانند Ansys و Abaqus برای تحلیل تنش و مقاومت در طراحی قطعه استفاده میشوند تا از استحکام و دوام قطعه اطمینان حاصل شود. استفاده از این ابزارها، اصول طراحی قطعات صنعتی را به صورت کارآمدتری پیادهسازی کرده و به بهبود فرآیند تولید قطعات صنعتی کمک میکند.

معرفی نرمافزارهای CAD مانند SolidWorks و AutoCAD

نرمافزارهای طراحی قطعه CAD مانند نرمافزار سالیدورکس (SolidWorks) و نرمافزار اتوکد (AutoCAD) ابزارهای ضروری برای مهندسان طراح هستند. نرمافزار سالیدورکس (SolidWorks) به دلیل رابط کاربری آسان و قابلیتهای گسترده در طراحی سهبعدی قطعات مکانیکی بسیار محبوب است. این نرمافزار امکان مدلسازی قطعات در نرمافزارهای CAD، شبیهسازی و تحلیل تنش و مقاومت در طراحی قطعه را فراهم میکند. نرمافزار اتوکد (AutoCAD) نیز یک نرمافزار قدرتمند است که بیشتر برای طراحی دو بعدی و مستندسازی استفاده میشود. هر دو نرمافزار با رعایت اصول طراحی قطعات صنعتی، به بهبود فرآیند تولید قطعات صنعتی کمک میکنند و امکان مدلسازی سهبعدی در طراحی صنعتی را فراهم میآورند.

استفاده از نرمافزارهای تحلیلی مانند Ansys و Abaqus

در طراحی قطعه، نرمافزارهای طراحی قطعه تحلیلی مانند Ansys و Abaqus نقش کلیدی در تحلیل تنش و مقاومت در طراحی قطعه ایفا میکنند. این نرمافزارها به مهندسان کمک میکنند تا با شبیهسازی شرایط واقعی، رفتار قطعه را تحت بارگذاریهای مختلف بررسی کنند و از استحکام و دوام آن اطمینان حاصل کنند. اصول طراحی قطعات صنعتی حکم میکند که قبل از ورود به فرآیند تولید قطعات صنعتی، طراحی سهبعدی قطعات مکانیکی به طور کامل تحلیل و بهینه شود. استفاده از Ansys و Abaqus به کاهش خطاها و بهبود کیفیت طراحی قطعه کمک میکند و امکان مدلسازی سهبعدی در طراحی صنعتی را با دقت بیشتری فراهم میسازد. این نرمافزارها با در نظر گرفتن استانداردهای طراحی قطعات صنعتی، به بهینهسازی فرآیند تولید قطعات صنعتی کمک میکنند.

روشهای طراحی و تولید قطعات صنعتی

روشهای طراحی قطعه و تولید قطعات صنعتی متنوع هستند و بسته به نوع قطعه، جنس متریال و حجم تولید، انتخاب میشوند. طراحی قطعه برای ماشینکاری CNC، ریختهگری، قالبگیری و ساخت قطعات با پرینتر سهبعدی نیازمند رویکردهای متفاوتی است. اصول طراحی قطعات صنعتی در هر روش تولید باید رعایت شود تا قطعه نهایی با کیفیت و کارآمد باشد. مدلسازی قطعات در نرمافزارهای CAD و طراحی سهبعدی قطعات مکانیکی نقش مهمی در تعیین روش تولید مناسب دارند. فرآیند تولید قطعات صنعتی با توجه به استانداردهای طراحی قطعات صنعتی و استفاده از نرمافزارهای طراحی قطعه، به بهینهسازی هزینهها و افزایش بهرهوری کمک میکند.

طراحی قطعه برای ماشینکاری CNC

طراحی قطعه برای ماشینکاری CNC نیازمند توجه ویژه به محدودیتها و قابلیتهای این فرآیند است. اصول طراحی قطعات صنعتی حکم میکند که قطعات باید به گونهای طراحی شوند که قابلیت ماشینکاری آسان و دقیق را داشته باشند. طراحی سهبعدی قطعات مکانیکی با استفاده از نرمافزارهای طراحی قطعه مانند نرمافزار سالیدورکس (SolidWorks) و نرمافزار اتوکد (AutoCAD) به مهندسان کمک میکند تا قطعات پیچیده را به راحتی طراحی کنند. در این نوع طراحی قطعه، باید به زوایای دسترسی ابزار، حداقل شعاعهای داخلی و تلرانسهای ابعادی توجه ویژهای داشت. فرآیند تولید قطعات صنعتی با ماشینکاری CNC به دقت و کیفیت بالایی نیاز دارد و طراحی قطعه باید این الزامات را برآورده کند.

طراحی قطعه برای ریختهگری و قالبگیری

طراحی قطعه برای ریختهگری و قالبگیری نیازمند در نظر گرفتن نکاتی است که در فرآیند تولید قطعات صنعتی با این روشها اهمیت دارند. اصول طراحی قطعات صنعتی حکم میکند که قطعات باید به گونهای طراحی شوند که جریان مذاب به راحتی در قالب جریان یابد و از ایجاد حبابهای هوا و عیوب دیگر جلوگیری شود. طراحی سهبعدی قطعات مکانیکی با استفاده از نرمافزارهای طراحی قطعه به مهندسان کمک میکند تا قطعات پیچیده را با در نظر گرفتن این محدودیتها طراحی کنند. تفاوت بین طراحی قطعه برای CNC و قالبگیری در این است که در ریختهگری و قالبگیری، باید به ضخامت یکنواخت دیوارهها، زوایای خروج و جلوگیری از تمرکز تنشها توجه ویژهای داشت. مدلسازی قطعات در نرمافزارهای CAD و استانداردهای طراحی قطعات صنعتی در این فرآیند بسیار مهم هستند.

طراحی برای پرینترهای سهبعدی و تولید افزایشی

طراحی قطعه برای ساخت قطعات با پرینتر سهبعدی و تولید افزایشی، فرصتهای جدیدی را در فرآیند تولید قطعات صنعتی ایجاد کرده است. اصول طراحی قطعات صنعتی در این روش، با روشهای سنتی تفاوتهایی دارد. طراحی سهبعدی قطعات مکانیکی با استفاده از نرمافزارهای طراحی قطعه باید به گونهای باشد که قطعه بدون نیاز به ساپورتهای اضافی قابل چاپ باشد. مدلسازی قطعات در نرمافزارهای CAD و استانداردهای طراحی قطعات صنعتی در این فرآیند بسیار مهم هستند. طراحی قطعه برای پرینت سهبعدی امکان تولید قطعات پیچیده با هندسههای خاص را فراهم میکند و به بهینهسازی فرآیند تولید قطعات صنعتی کمک میکند. نرمافزارهای طراحی قطعه به مهندسان این امکان را میدهند که قطعات را به صورت لایه به لایه طراحی کنند و طراحی قطعه را با توجه به محدودیتها و قابلیتهای پرینتر سهبعدی انجام دهند.

استانداردها و اصول طراحی قطعات مکانیکی

استانداردهای طراحی قطعات صنعتی و اصول طراحی قطعات صنعتی، چارچوبی را برای طراحی قطعه ارائه میدهند که کیفیت، قابلیت اطمینان و ایمنی محصولات را تضمین میکند. این استانداردها شامل الزامات مربوط به ابعاد، تلرانسها، مواد، روشهای تولید و آزمایش میشوند. طراحی سهبعدی قطعات مکانیکی با رعایت این استانداردها، به کاهش خطاها و بهبود فرآیند تولید قطعات صنعتی کمک میکند. مدلسازی قطعات در نرمافزارهای CAD و استفاده از نرمافزارهای طراحی قطعه به مهندسان این امکان را میدهند که طراحی قطعه را با دقت و کارایی بیشتری انجام دهند. رعایت این استانداردهای طراحی قطعات صنعتی، به بهبود کیفیت و کارایی قطعات و کاهش هزینههای تولید کمک میکند.

اهمیت انتخاب متریال مناسب در طراحی قطعه

انتخاب متریالهای مورد استفاده در طراحی قطعات صنعتی مناسب در طراحی قطعه از اهمیت بالایی برخوردار است. تأثیر متریال بر طراحی قطعه به طور مستقیم بر عملکرد، دوام و هزینه قطعه تأثیر میگذارد. اصول طراحی قطعات صنعتی حکم میکند که متریال باید با توجه به شرایط کاری، بارگذاریها، دما، محیط و سایر عوامل انتخاب شود. طراحی سهبعدی قطعات مکانیکی با استفاده از نرمافزارهای طراحی قطعه به مهندسان کمک میکند تا تأثیر متریال بر طراحی قطعه را شبیهسازی کنند و بهترین متریال را انتخاب کنند. فرآیند تولید قطعات صنعتی نیز تحت تأثیر انتخاب متریال قرار میگیرد و باید با متریال انتخابی سازگار باشد.

تحلیل استحکام و دوام در طراحی قطعات

تحلیل استحکام و مقاومت در طراحی قطعه یکی از مراحل حیاتی در طراحی قطعه است. این تحلیل به مهندسان کمک میکند تا اطمینان حاصل کنند که قطعه تحت بارگذاریهای مختلف، استحکام و دوام کافی را دارد. اصول طراحی قطعات صنعتی حکم میکند که قطعات باید به گونهای طراحی شوند که از شکست و تغییر شکل دائمی جلوگیری شود. طراحی سهبعدی قطعات مکانیکی با استفاده از نرمافزارهای طراحی قطعه و نرمافزارهای طراحی قطعه تحلیلی مانند Ansys و Abaqus، امکان تحلیل تنش و مقاومت در طراحی قطعه را فراهم میکند. فرآیند تولید قطعات صنعتی نیز باید به گونهای باشد که خواص مکانیکی متریال حفظ شود.

تست و کنترل کیفیت در فرآیند طراحی

تست و کنترل کیفیت در فرآیند تولید قطعات صنعتی و طراحی قطعه نقش مهمی در اطمینان از کیفیت و عملکرد قطعات دارند. روشهای تست و کنترل کیفیت در طراحی قطعات شامل بررسی ابعادی، تستهای مکانیکی، تستهای غیرمخرب و سایر روشها میشود. اصول طراحی قطعات صنعتی حکم میکند که قطعات باید به گونهای طراحی شوند که امکان انجام تستهای کنترل کیفیت به راحتی فراهم باشد. طراحی سهبعدی قطعات مکانیکی با استفاده از نرمافزارهای طراحی قطعه به مهندسان کمک میکند تا طراحی قطعه را به گونهای انجام دهند که امکان دسترسی به نقاط مختلف قطعه برای تست و بازرسی وجود داشته باشد.

نقش مهندسی معکوس در طراحی قطعات صنعتی

مهندسی معکوس در طراحی قطعه یک روش برای بازسازی و بهبود طراحی قطعه از روی یک نمونه موجود است. این روش در مواردی که نقشههای اصلی قطعه در دسترس نیست یا نیاز به بهبود طراحی قطعه وجود دارد، بسیار مفید است. بررسی روشهای مهندسی معکوس در طراحی قطعه شامل اسکن سهبعدی، اندازهگیری دقیق ابعاد و تحلیل تنش و مقاومت در طراحی قطعه میشود. اصول طراحی قطعات صنعتی در مهندسی معکوس در طراحی قطعات نیز باید رعایت شود تا قطعه بازسازی شده با کیفیت و کارآمد باشد. طراحی سهبعدی قطعات مکانیکی با استفاده از نرمافزارهای طراحی قطعه به مهندسان کمک میکند تا مدل سهبعدی قطعه را از روی دادههای اسکن شده بازسازی کنند.

بررسی روشهای مهندسی معکوس

بررسی روشهای مهندسی معکوس شامل مراحل مختلفی است که با اسکن سهبعدی یا اندازهگیری دقیق قطعه آغاز میشود. در این مرحله، دادههای دقیقی از ابعاد و شکل قطعه جمعآوری میشود. سپس، با استفاده از نرمافزارهای طراحی قطعه، مدل سهبعدی قطعه بازسازی میشود. در ادامه، تحلیل تنش و مقاومت در طراحی قطعه انجام میشود تا از استحکام و دوام قطعه اطمینان حاصل شود. مهندسی معکوس در طراحی قطعات به مهندسان این امکان را میدهد که طراحی قطعه را بهبود بخشند و قطعات جدیدی را با استفاده از اطلاعات موجود طراحی کنند. اصول طراحی قطعات صنعتی در این فرآیند نیز باید رعایت شود تا قطعه نهایی با کیفیت و کارآمد باشد.

استفاده از اسکن سهبعدی در طراحی قطعات صنعتی

استفاده از اسکن سهبعدی در طراحی قطعه صنعتی یک روش کارآمد برای جمعآوری دادههای دقیق از قطعات موجود است. این روش به ویژه در مهندسی معکوس در طراحی قطعات بسیار مفید است. با استفاده از اسکن سهبعدی، میتوان طراحی سهبعدی قطعات مکانیکی را به سرعت و با دقت بالا انجام داد. نرمافزارهای طراحی قطعه امکان پردازش دادههای اسکن شده و ایجاد مدل سهبعدی دقیق را فراهم میکنند. اصول طراحی قطعات صنعتی در این فرآیند نیز باید رعایت شود تا قطعه نهایی با کیفیت و کارآمد باشد.

بهینهسازی طراحی قطعه برای تولید انبوه

بهینهسازی طراحی برای تولید انبوه یک گام حیاتی در فرآیند تولید قطعات صنعتی است که هدف آن کاهش هزینهها، افزایش سرعت تولید و بهبود کیفیت قطعات است. اصول طراحی قطعات صنعتی در تولید انبوه شامل سادهسازی طراحی قطعه، استفاده از متریالهای ارزانتر و بهینهسازی فرآیندهای تولید میشود. طراحی سهبعدی قطعات مکانیکی با استفاده از نرمافزارهای طراحی قطعه به مهندسان کمک میکند تا طراحی قطعه را برای تولید انبوه بهینه کنند. مدلسازی قطعات در نرمافزارهای CAD و استانداردهای طراحی قطعات صنعتی در این فرآیند بسیار مهم هستند.

کاهش هزینهها و افزایش بهرهوری در طراحی قطعات

کاهش هزینهها و افزایش بهرهوری در طراحی قطعه از اهداف اصلی مهندسان طراح است. اصول طراحی قطعات صنعتی حکم میکند که طراحی قطعه باید به گونهای باشد که هزینههای تولید، مونتاژ و نگهداری قطعه را به حداقل برساند. طراحی سهبعدی قطعات مکانیکی با استفاده از نرمافزارهای طراحی قطعه به مهندسان کمک میکند تا طراحی قطعه را بهینه کنند و از استفاده از متریالهای اضافی و فرآیندهای پیچیده جلوگیری کنند. مدلسازی قطعات در نرمافزارهای CAD و استانداردهای طراحی قطعات صنعتی در این فرآیند بسیار مهم هستند. بهینهسازی طراحی برای تولید انبوه و تأثیر متریال بر طراحی قطعه نیز نقش مهمی در کاهش هزینهها دارند.

طراحی بهینه برای کاهش ضایعات تولید

طراحی قطعه بهینه برای کاهش ضایعات تولید یک هدف مهم در فرآیند تولید قطعات صنعتی است. اصول طراحی قطعات صنعتی حکم میکند که طراحی قطعه باید به گونهای باشد که میزان ضایعات متریال و انرژی را به حداقل برساند. طراحی سهبعدی قطعات مکانیکی با استفاده از نرمافزارهای طراحی قطعه به مهندسان کمک میکند تا طراحی قطعه را بهینه کنند و از ایجاد قطعات پیچیده که ضایعات زیادی دارند جلوگیری کنند. مدلسازی قطعات در نرمافزارهای CAD و استانداردهای طراحی قطعات صنعتی در این فرآیند بسیار مهم هستند. بهینهسازی طراحی برای تولید انبوه و تأثیر متریال بر طراحی قطعه نیز نقش مهمی در کاهش ضایعات دارند.

جمعبندی

در جمعبندی، طراحی قطعه یک فرآیند پیچیده و حیاتی در فرآیند تولید قطعات صنعتی است که نیازمند دانش فنی، تجربه و استفاده از ابزارهای مناسب است. اصول طراحی قطعات صنعتی، استانداردهای طراحی قطعات صنعتی، نرمافزارهای طراحی قطعه و تأثیر متریال بر طراحی قطعه از جمله عواملی هستند که باید در طراحی قطعه به آنها توجه شود. طراحی سهبعدی قطعات مکانیکی با استفاده از نرمافزارهای طراحی قطعه به مهندسان کمک میکند تا قطعات با کیفیت، کارآمد و اقتصادی طراحی کنند. بهینهسازی طراحی برای تولید انبوه و کاهش ضایعات تولید نیز از اهداف مهم در طراحی قطعه هستند.

سوالات متداول درباره طراحی قطعه

- بهترین نرمافزار برای طراحی قطعات مکانیکی کدام است؟ انتخاب بهترین نرمافزار به نیازها و تخصص شما بستگی دارد. نرمافزار سالیدورکس (SolidWorks) و نرمافزار اتوکد (AutoCAD) از محبوبترین گزینهها هستند.

- چگونه طراحی قطعه را برای تولید انبوه بهینه کنیم؟ با سادهسازی طراحی قطعه، استفاده از متریالهای ارزانتر و بهینهسازی فرآیندهای تولید.

- تفاوت طراحی برای CNC و ریختهگری چیست؟ در طراحی قطعه برای CNC، باید به زوایای دسترسی ابزار و تلرانسهای ابعادی توجه کرد، در حالی که در ریختهگری، باید به جریان مذاب و جلوگیری از عیوب ریختهگری توجه کرد.

- چگونه میتوان از مهندسی معکوس در طراحی قطعات استفاده کرد؟ با اسکن سهبعدی قطعه موجود و بازسازی مدل سهبعدی با استفاده از نرمافزارهای طراحی قطعه.

- چه عواملی بر استحکام و دوام قطعات تأثیر میگذارند؟ متریال، طراحی قطعه، فرآیندهای تولید و شرایط کاری.