همانطور که اشاره شد، قالب دایکاست صنعتی نقش حیاتی در تولید قطعات فلزی دقیق و انبوه دارد. از مرحله طراحی تا تولید، این فرآیند نیازمند تخصص، دقت و استفاده از فناوریهای پیشرفته است. قالب سازی دایکاست نه تنها یک روش تولید است، بلکه یک هنر مهندسی است که با تلفیق دانش مواد، طراحی و ساخت، امکان تولید قطعات با کیفیت و کارایی بالا را فراهم میکند.

قالبسازی دایکاست: فرآیند و تکنیکهای کلیدی

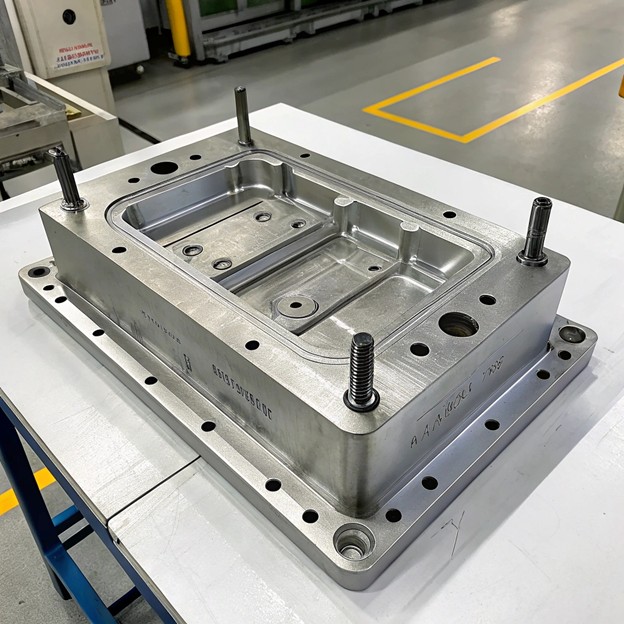

فرآیند قالبسازی دایکاست برای قطعات فلزی شامل مراحلی دقیق است. ابتدا، طراحی قطعه مورد نظر انجام شده و قالب دایکاست تحت فشار بر اساس آن طراحی میشود. این قالب معمولاً از فولادهای آلیاژی مقاوم ساخته میشود تا بتواند فشار و حرارت بالای تزریق فلز مذاب را تحمل کند. پس از ساخت قالب، فلز مذاب با فشار زیاد به داخل قالب تزریق شده و پس از سرد شدن، قطعه فلزی شکل میگیرد. در نهایت، قطعه از قالب خارج شده و مراحل تکمیلی مانند پرداخت و ماشینکاری بر روی آن انجام میشود تا به مشخصات نهایی برسد.

فرآیند طراحی قالب دایکاست: مراحل و تکنیکها

فرآیند طراحی قالب دایکاست یک فرآیند پیچیده و چند مرحلهای است که نیازمند تخصص و تجربه است. مراحل این فرآیند شامل موارد زیر است:

- درک نیازهای مشتری:در این مرحله، طراح باید به طور کامل نیازهای مشتری را درک کند، از جمله شکل قطعه، ابعاد، تلرانسها، جنس مواد و تعداد قطعات مورد نیاز.

- طراحی اولیه:در این مرحله، طراح یک طرح اولیه از قالب را با استفاده از نرمافزارهای CAD تهیه میکند. این طرح شامل شکل کلی قالب، سیستمهای راهگاهی و تغذیه، سیستمهای خنککاری و پران است.

- تحلیل و شبیهسازی:در این مرحله، طراح با استفاده از نرمافزارهای شبیهسازی، عملکرد قالب را تحلیل میکند و از صحت طراحی اطمینان حاصل میکند. این تحلیلها شامل تحلیل جریان مواد، تحلیل حرارتی و تحلیل تنش است.

- بهینهسازی طراحی:بر اساس نتایج تحلیلها، طراح طراحی قالب را بهینهسازی میکند تا عملکرد آن بهبود یابد.

- تهیه نقشههای ساخت:پس از نهایی شدن طراحی، نقشههای ساخت قالب تهیه میشوند. این نقشهها شامل تمامی جزئیات لازم برای ساخت قالب هستند.

تکنیکهای کلیدی در طراحی قالب دایکاست شامل استفاده از نرمافزارهای پیشرفته، شبیهسازی فرآیند ریختهگری، در نظر گرفتن عوامل مؤثر بر کیفیت قطعه و بهینهسازی طراحی است.

مزایای قالبسازی دایکاست در تولید قطعات فلزی

قالبسازی دایکاست به دلیل مزایای فراوان، یک روش محبوب برای تولید قطعات فلزی است. این مزایا شامل موارد زیر است:

- دقت بالا: قطعات تولید شده با قالب دایکاست دارای دقت ابعادی بالایی هستند و نیاز به ماشینکاری اضافی ندارند.

- سرعت بالا: فرآیند قالب سازی دایکاست بسیار سریع است و امکان تولید قطعات با حجم بالا را فراهم میکند.

- کیفیت سطح بالا: قطعات تولید شده با قالب دایکاست دارای سطح صاف و بدون عیب هستند.

- تنوع مواد: قالب دایکاست میتواند برای تولید قطعات از مواد مختلفی مانند آلومینیوم، روی، منیزیم و آلیاژهای مس استفاده شود.

- هزینه کم: به دلیل سرعت بالا و کاهش نیاز به ماشینکاری، هزینههای تولید قطعات با قالب دایکاست کاهش مییابد.

کاربردهای مختلف قالبسازی دایکاست در صنایع مختلف

این نوع قالب سازی در صنایع مختلف کاربرد گستردهای دارد، از جمله:

استفاده از قالب دایکاست در خودروسازی

در صنعت خودروسازی، قالب دایکاست برای تولید قطعات مختلفی مانند بلوک سیلندر، سرسیلندر، گیربکس، قطعات سیستم تعلیق، قطعات بدنه و قطعات داخلی استفاده میشود. استفاده از قالب دایکاست در این صنعت به دلیل نیاز به تولید قطعات با حجم بالا، دقت ابعادی مناسب، وزن کم و استحکام بالا، بسیار رایج است. قالب فلزی دایکاست در این صنعت به بهبود کارایی و کاهش وزن خودروها کمک میکند.

کاربرد قالب دایکاست در تولید قطعات الکترونیکی

در صنعت الکترونیک، قالب دایکاست برای تولید قطعات مختلفی مانند بدنه تلفن همراه، لپتاپ، تبلت، قطعات الکترونیکی صنعتی و قطعات مرتبط با دستگاههای مخابراتی استفاده میشود. استفاده از قالب دایکاست در این صنعت به دلیل نیاز به تولید قطعات با دقت بالا، سطح صاف، وزن کم و مقاومت در برابر خوردگی، بسیار رایج است. فناوری دایکاست در این صنعت امکان تولید قطعات پیچیده با ابعاد کوچک و دقت بالا را فراهم میکند.

با استفاده از قالب دایکاست صنعتی میتوان قطعاتی با کیفیت بالا و هزینه کم تولید کرد که در نهایت به بهبود کارایی و کاهش هزینههای تولید در صنایع مختلف کمک میکند.

طراحی قالب دایکاست: اصول و نکات کلیدی

طراحی قالب دایکاست یک فرآیند مهندسی پیچیده است که نیازمند دانش عمیق در زمینه مواد، فرآیندهای تولید و نرمافزارهای طراحی است. هدف اصلی از طراحی قالب دایکاست، ایجاد قالبی است که بتواند قطعات فلزی با کیفیت بالا، دقت ابعادی مناسب و هزینه تولید کم تولید کند. در این راستا، رعایت اصول و نکات کلیدی در طراحی قالب بسیار مهم است. این اصول شامل در نظر گرفتن عواملی مانند نوع فلز مورد استفاده، شکل قطعه، ابعاد، تلرانسها، سیستمهای راهگاهی و تغذیه، سیستمهای خنککاری و پران، و همچنین انتخاب مواد مناسب برای ساخت قالب است. علاوه بر این، استفاده از نرمافزارهای پیشرفته طراحی و شبیهسازی میتواند به بهبود کیفیت طراحی و کاهش هزینههای تولید کمک کند. به طور کلی، طراحی قالب دایکاست یک فرآیند چند وجهی است که نیازمند تخصص، تجربه و دقت بالا است.

مهمترین عوامل در طراحی قالب دایکاست دقیق

برای دستیابی به یک طراحی قالب دایکاست دقیق، عوامل متعددی باید در نظر گرفته شوند. این عوامل شامل موارد زیر است:

- جنس قطعه: نوع فلزی که قرار است در قالب ریخته شود، تأثیر زیادی بر طراحی قالب دارد. خواص حرارتی و مکانیکی فلز، مانند نقطه ذوب، انقباض و استحکام، باید در طراحی قالب در نظر گرفته شوند.

- شکل قطعه: شکل قطعه تعیین کننده نوع سیستم راهگاهی و تغذیه، و همچنین سیستم خنککاری و پران است. قطعات پیچیده نیازمند طراحی دقیقتری هستند.

- ابعاد قطعه: ابعاد قطعه بر ابعاد قالب و همچنین بر میزان فلز مورد نیاز برای تولید قطعه تأثیر میگذارد.

- تلرانسها: تلرانسهای مورد نیاز برای قطعه تعیین کننده دقت مورد نیاز در طراحی و ساخت قالب هستند.

- سیستم راهگاهی و تغذیه: سیستم راهگاهی و تغذیه باید به گونهای طراحی شود که فلز مذاب به طور یکنواخت و بدون ایجاد تلاطم به داخل قالب جریان یابد.

- سیستم خنککاری: سیستم خنککاری باید به گونهای طراحی شود که قطعه به طور یکنواخت و سریع خنک شود تا از ایجاد عیوب جلوگیری شود.

- سیستم پران: سیستم پران باید به گونهای طراحی شود که قطعه به راحتی و بدون آسیب دیدن از قالب خارج شود.

در نظر گرفتن این عوامل در طراحی قالب دایکاست میتواند به تولید قطعات با کیفیت بالا و کاهش هزینههای تولید کمک کند.

نحوه انتخاب مواد مناسب برای قالب دایکاست

انتخاب مواد مناسب برای قالب دایکاست یکی از مهمترین تصمیمات در فرآیند طراحی است. مواد قالب باید دارای خواص زیر باشند:

- استحکام بالا: مواد قالب باید دارای استحکام بالایی باشند تا بتوانند در برابر فشار و حرارت ناشی از تزریق فلز مذاب مقاومت کنند.

- مقاومت در برابر حرارت: مواد قالب باید دارای مقاومت بالایی در برابر حرارت باشند تا در اثر تماس با فلز مذاب دچار تغییر شکل نشوند.

- مقاومت در برابر سایش: مواد قالب باید دارای مقاومت بالایی در برابر سایش باشند تا در اثر تماس با فلز مذاب دچار سایش و خوردگی نشوند.

- قابلیت ماشینکاری: مواد قالب باید دارای قابلیت ماشینکاری خوبی باشند تا بتوان آنها را به راحتی به شکل مورد نظر درآورد.

- هزینه مناسب: مواد قالب باید دارای هزینه مناسبی باشند تا هزینههای تولید قالب کاهش یابد.

مواد مختلفی برای ساخت قالب دایکاست استفاده میشوند، از جمله فولادهای آلیاژی، فولادهای ابزار سردکار و گرمکار، و آلیاژهای مس. انتخاب ماده مناسب بستگی به نوع فلز مورد استفاده، حجم تولید و دقت مورد نیاز دارد. برای تولید قالبهای دایکاست با عمر طولانی و دقت بالا، معمولاً از فولادهای آلیاژی با کیفیت بالا استفاده میشود.

استفاده از نرمافزارهای پیشرفته در طراحی قالب دایکاست

استفاده از نرمافزارهای پیشرفته در طراحی قالب دایکاست امروزه یک ضرورت است. این نرمافزارها به طراحان کمک میکنند تا قالبهایی با کیفیت بالا، دقت ابعادی مناسب و هزینه تولید کم طراحی کنند.

تأثیر CAD/CAM در طراحی قالب دایکاست

نرمافزارهای CAD (Computer-Aided Design) به طراحان کمک میکنند تا طرحهای سه بعدی دقیقی از قالب تهیه کنند. این طرحها میتوانند به راحتی ویرایش و بهینهسازی شوند. نرمافزارهای CAM (Computer-Aided Manufacturing) به تولیدکنندگان کمک میکنند تا برنامههای CNC دقیقی برای ساخت قالب تهیه کنند. استفاده از نرمافزارهای CAD/CAM باعث افزایش سرعت و دقت طراحی قالب و همچنین کاهش هزینههای تولید میشود.

شبیهسازی فرآیند قالبسازی دایکاست با استفاده از نرمافزارهای CAE

نرمافزارهای CAE (Computer-Aided Engineering) به طراحان کمک میکنند تا فرآیند قالب سازی را شبیهسازی کنند. این شبیهسازیها به طراحان کمک میکنند تا مشکلات احتمالی در فرآیند تولید را شناسایی و قبل از ساخت قالب، آنها را برطرف کنند. شبیهسازیها شامل تحلیل جریان مواد، تحلیل حرارتی و تحلیل تنش هستند. استفاده از نرمافزارهای CAE باعث بهبود کیفیت طراحی این نوع قالب و کاهش هزینههای تولید میشود. این نرمافزارها به ویژه در طراحی قالب تحت فشار اهمیت بیشتری پیدا میکنند، چرا که امکان بررسی دقیقتر تاثیر فشار بر قطعه و قالب را فراهم میآورند.

تولید قالبهای دایکاست: از طراحی تا ساخت

تولید قالبهای دایکاست یک فرآیند پیچیده و تخصصی است که از مرحله طراحی آغاز شده و تا ساخت نهایی قالب ادامه مییابد. این فرآیند نیازمند دانش فنی بالا، تجربه کافی و استفاده از تجهیزات پیشرفته است. هدف اصلی از ساخت قالبهای دایکاست، ایجاد ابزاری است که بتواند قطعات فلزی با کیفیت بالا، دقت ابعادی مناسب و در حجم انبوه تولید کند. فرآیند تولید شامل مراحلی مانند انتخاب مواد، ماشینکاری، حرارتدهی، مونتاژ و تست است. هر یک از این مراحل نیازمند دقت و توجه ویژه است تا قالب نهایی بتواند به درستی عمل کند و قطعات با کیفیت تولید نماید.

مراحل تولید قالبهای دایکاست فلزی

ساخت قالبهای دایکاست فلزی شامل مراحل متعددی است که به ترتیب عبارتند از:

- بررسی و تأیید طراحی:ابتدا طراحی قالب توسط تیم مهندسی بررسی و تأیید میشود. این بررسی شامل اطمینان از صحت ابعاد، تلرانسها و قابلیت تولید قالب است.

- انتخاب مواد:مواد مناسب برای ساخت قالب بر اساس نوع فلز مورد استفاده در فرآیند دایکاست، حجم تولید و دقت مورد نیاز انتخاب میشوند.

- ماشینکاری:قطعات مختلف قالب با استفاده از ماشینآلات CNC دقیق ماشینکاری میشوند. این مرحله شامل ایجاد حفرهها، کانالهای خنککاری، سیستمهای راهگاهی و تغذیه و سایر جزئیات قالب است.

- عملیات حرارتی:قطعات ماشینکاری شده برای افزایش سختی و مقاومت در برابر سایش تحت عملیات حرارتی قرار میگیرند.

- مونتاژ:قطعات مختلف قالب پس از عملیات حرارتی مونتاژ میشوند. این مرحله شامل اتصال قطعات با استفاده از پیچ و مهره، جوشکاری یا سایر روشهای اتصال است.

- تست و بازرسی:قالب نهایی پس از مونتاژ تست و بازرسی میشود تا از صحت عملکرد و کیفیت آن اطمینان حاصل شود. این تستها شامل تست فشار، تست تزریق و بررسی ابعاد قطعات تولیدی است.

- پرداخت نهایی:در این مرحله، قالب تمیز و پرداخت میشود تا آماده استفاده در فرآیند دایکاست شود.

انتخاب ماشینآلات مناسب برای تولید قالب دایکاست

انتخاب ماشینآلات مناسب برای تولید قالب دایکاست نقش بسیار مهمی در کیفیت و دقت قالب نهایی دارد. ماشینآلات مورد استفاده باید دارای دقت بالا، سرعت مناسب و قابلیت انجام عملیات مختلف ماشینکاری باشند. ماشینآلات CNC (Computer Numerical Control) به دلیل دقت و قابلیت انعطافپذیری بالا، به طور گسترده در تولید قالبهای دایکاست استفاده میشوند. علاوه بر ماشینآلات CNC، ماشینآلات دیگری مانند دستگاههای فرز، تراش، سنگ زنی و EDM (Electrical Discharge Machining) نیز برای تولید قطعات مختلف قالب مورد استفاده قرار میگیرند. انتخاب ماشینآلات مناسب بستگی به نوع قطعات، ابعاد و تلرانسهای مورد نیاز دارد.

اهمیت دقت و سرعت در تولید قالبهای دایکاست

دقت و سرعت دو عامل بسیار مهم در تولید قالبهای دایکاست هستند. دقت بالا در تولید قالب باعث میشود تا قطعات تولیدی دارای ابعاد دقیق و کیفیت مناسب باشند. سرعت بالا در تولید قالب باعث کاهش زمان تحویل و هزینههای تولید میشود. برای دستیابی به دقت و سرعت بالا، استفاده از ماشینآلات پیشرفته، روشهای تولید بهینه و نیروی کار ماهر ضروری است.

ماشینآلات CNC و دقت بالا در تولید قالبهای دایکاست

ماشینآلات CNC با استفاده از کنترل کامپیوتری، قادر به انجام عملیات ماشینکاری با دقت بسیار بالا هستند. این ماشینآلات میتوانند قطعات پیچیده با تلرانسهای بسیار دقیق تولید کنند. استفاده از ماشینآلات CNC در تولید قالبهای دایکاست باعث افزایش کیفیت و دقت قالب نهایی میشود. برنامهریزی دقیق و استفاده از ابزارهای برش با کیفیت بالا از عوامل مهم در دستیابی به دقت بالا در ماشینکاری CNC هستند.

فرآیند ریختهگری و تأثیر آن بر کیفیت قالب دایکاست

فرآیند ریختهگری یکی از روشهای تولید قطعات فلزی است که میتواند در ساخت برخی از اجزای قالب دایکاست مورد استفاده قرار گیرد، به ویژه برای قطعات پیچیده که ماشینکاری آنها دشوار یا غیرممکن است. اگرچه بیشتر قطعات قالب با ماشینکاری تولید میشوند، اما در برخی موارد، استفاده از ریختهگری میتواند یک گزینه مناسب باشد. کیفیت فرآیند ریختهگری تأثیر زیادی بر کیفیت قطعه نهایی دارد. استفاده از روشهای ریختهگری دقیق مانند ریختهگری دقیق (Investment Casting) میتواند به تولید قطعات با دقت بالا و سطح صاف کمک کند. همچنین، انتخاب مواد مناسب برای ریختهگری و کنترل دقیق فرآیند ریختهگری از عوامل مهم در دستیابی به کیفیت مطلوب هستند. قطعات ریختهگری شده پس از تولید باید تحت عملیات حرارتی و ماشینکاری قرار گیرند تا به ابعاد و خواص مورد نیاز برسند.

انواع قالب دایکاست: انتخاب مناسب برای هر پروژه

انتخاب نوع مناسب قالب دایکاست برای هر پروژه، تصمیمی حیاتی است که بر کیفیت، هزینه و سرعت تولید تأثیر بسزایی دارد. انواع مختلفی از قالبهای دایکاست وجود دارند که هر کدام برای کاربردها و شرایط خاصی طراحی شدهاند. انتخاب صحیح قالب دایکاست بستگی به عواملی مانند نوع فلز مورد استفاده، پیچیدگی قطعه، حجم تولید و دقت مورد نیاز دارد. درک تفاوتهای بین انواع مختلف قالبهای دایکاست به مهندسان و تولیدکنندگان کمک میکند تا بهترین گزینه را برای پروژه خود انتخاب کنند و به نتایج مطلوب دست یابند.

قالب دایکاست فشار بالا: مناسب برای تولید انبوه

قالب دایکاست فشار بالا یکی از رایجترین انواع قالب دایکاست است که برای تولید قطعات فلزی با حجم بالا و سرعت زیاد استفاده میشود. در این روش، فلز مذاب با فشار بسیار بالا (معمولاً بین 10 تا 210 مگاپاسکال) به داخل قالب تزریق میشود. این فشار بالا باعث میشود تا فلز به طور کامل تمام زوایای قالب را پر کند و قطعات با دقت ابعادی بالا و سطح صاف تولید شوند. قالبهای دایکاست فشار بالا برای تولید قطعات کوچک و متوسط با اشکال پیچیده مناسب هستند. از جمله مزایای این روش میتوان به سرعت بالای تولید، دقت ابعادی بالا، سطح صاف قطعات و قابلیت تولید قطعات با دیوارههای نازک اشاره کرد. با این حال، قالبهای دایکاست فشار بالا معمولاً گرانتر از سایر انواع قالبهای دایکاست هستند و برای تولید قطعات بزرگ مناسب نیستند.

قالب دایکاست فشار پایین: مزایا و کاربردها

قالب دایکاست فشار پایین روشی است که در آن فلز مذاب با فشار کمتری نسبت به دایکاست فشار بالا (معمولاً بین 0.07 تا 0.7 مگاپاسکال) به داخل قالب تزریق میشود. این روش برای تولید قطعات بزرگ و پیچیده مناسب است، زیرا فشار کم باعث میشود تا فلز به طور یکنواخت در قالب توزیع شود و از ایجاد تلاطم و حبابهای هوا جلوگیری شود. قالبهای دایکاست فشار پایین معمولاً برای تولید قطعات آلومینیومی و منیزیمی استفاده میشوند. از جمله مزایای این روش میتوان به قابلیت تولید قطعات بزرگ و پیچیده، کاهش تلاطم و حبابهای هوا، و کاهش هزینه قالب اشاره کرد. با این حال، سرعت تولید در قالب دایکاست فشار پایین کمتر از دایکاست فشار بالا است و دقت ابعادی قطعات نیز ممکن است کمتر باشد.

قالب دایکاست گرانفولاد: کاربرد در تولید قطعات بزرگ

قالب دایکاست گرانفولاد نوعی قالب دایکاست است که از فولادهای آلیاژی با کیفیت بالا ساخته میشود. این نوع قالب برای تولید قطعات بزرگ و سنگین با دقت ابعادی بالا مناسب است. فولادهای آلیاژی مورد استفاده در این قالبها دارای مقاومت بالا در برابر حرارت، سایش و خوردگی هستند، که این امر باعث افزایش عمر مفید قالب و کاهش هزینههای نگهداری میشود. قالبهای دایکاست گرانفولاد معمولاً برای تولید قطعات خودرو، قطعات هواپیما و سایر قطعات صنعتی سنگین استفاده میشوند. هزینه ساخت این نوع قالبها بیشتر از سایر انواع قالبهای دایکاست است، اما به دلیل عمر طولانی و قابلیت تولید قطعات با کیفیت بالا، در بلندمدت مقرون به صرفه هستند.

تفاوتهای کلیدی بین قالبهای دایکاست فشار بالا و پایین

تفاوتهای کلیدی بین قالبهای دایکاست فشار بالا و پایین عبارتند از:

- فشار تزریق: در دایکاست فشار بالا، فلز مذاب با فشار بسیار بالا به داخل قالب تزریق میشود، در حالی که در دایکاست فشار پایین، فشار تزریق بسیار کمتر است.

- کاربرد: دایکاست فشار بالا برای تولید قطعات کوچک و متوسط با حجم بالا مناسب است، در حالی که دایکاست فشار پایین برای تولید قطعات بزرگ و پیچیده استفاده میشود.

- دقت ابعادی: دایکاست فشار بالا دقت ابعادی بالاتری نسبت به دایکاست فشار پایین دارد.

- هزینه: قالبهای دایکاست فشار بالا معمولاً گرانتر از قالبهای دایکاست فشار پایین هستند.

- سرعت تولید: دایکاست فشار بالا سرعت تولید بالاتری نسبت به دایکاست فشار پایین دارد.

- مواد: دایکاست فشار بالا برای تولید قطعات از جنس آلومینیوم، روی و منیزیم استفاده میشود، در حالی که دایکاست فشار پایین بیشتر برای تولید قطعات آلومینیومی و منیزیمی مناسب است.

در نهایت، انتخاب نوع مناسب قالب دایکاست بستگی به نیازهای خاص هر پروژه دارد. با در نظر گرفتن عوامل فوق، میتوان بهترین گزینه را برای دستیابی به نتایج مطلوب انتخاب کرد.

قالب آلومینیومی دایکاست: گزینهای سبک و مقاوم

این نوع قالب به عنوان یک راهکار محبوب در صنعت قالبسازی، ترکیبی منحصر به فرد از سبکی و مقاومت را ارائه میدهد. استفاده از آلومینیوم در ساخت قالبهای دایکاست به تولیدکنندگان این امکان را میدهد تا قطعاتی با وزن کم، استحکام بالا و دقت ابعادی مناسب تولید کنند. این نوع قالب به ویژه برای تولید قطعاتی که نیاز به وزن کم و مقاومت بالا دارند، بسیار مناسب است. این قالب به دلیل خواص حرارتی خوب آلومینیوم، فرآیند خنککاری را بهبود میبخشند و در نتیجه، سرعت تولید را افزایش میدهند.

مزایای قالب آلومینیومی دایکاست در تولید قطعات فلزی

این نوع قالب مزایای متعددی در تولید قطعات فلزی دارد که عبارتند از:

- وزن کم: آلومینیوم نسبت به فولاد وزن کمتری دارد، که این امر باعث کاهش وزن قطعات تولیدی و سهولت در حمل و نقل و نصب آنها میشود.

- مقاومت بالا: آلومینیوم دارای استحکام کششی و استحکام به وزن بالایی است، که این امر باعث میشود قطعات تولیدی با قالب آلومینیومی دایکاست مقاوم و بادوام باشند.

- هدایت حرارتی خوب: آلومینیوم دارای هدایت حرارتی بالایی است، که این امر باعث میشود فرآیند خنککاری قالب سریعتر انجام شود و سرعت تولید افزایش یابد.

- مقاومت در برابر خوردگی: آلومینیوم در برابر خوردگی مقاوم است، که این امر باعث میشود قطعات تولیدی با قالب آلومینیومی دایکاست در شرایط مختلف محیطی قابل استفاده باشند.

- قابلیت بازیافت: آلومینیوم قابلیت بازیافت دارد، که این امر باعث کاهش اثرات زیستمحیطی تولید قطعات فلزی میشود.

- دقت ابعادی: قالبهای آلومینیومی دایکاست امکان تولید قطعات با دقت ابعادی بالا را فراهم میکنند.

- پرداخت سطح: قطعات تولیدی با قالب آلومینیومی دایکاست دارای سطح صاف و یکنواختی هستند که نیاز به پرداخت کمتری دارند.

چرا آلومینیوم انتخابی محبوب در قالبسازی دایکاست است؟

آلومینیوم به دلایل متعددی یک انتخاب محبوب در قالبسازی دایکاست است:

- خواص فیزیکی: آلومینیوم دارای خواص فیزیکی مطلوبی مانند وزن کم، مقاومت بالا، هدایت حرارتی خوب و مقاومت در برابر خوردگی است که آن را برای استفاده در قالبهای دایکاست مناسب میسازد.

- قابلیت ماشینکاری: آلومینیوم به راحتی قابل ماشینکاری است، که این امر باعث کاهش زمان و هزینه تولید قالب میشود.

- قابلیت ریختهگری: آلومینیوم دارای قابلیت ریختهگری خوبی است، که این امر باعث میشود قطعات پیچیده با دقت بالا تولید شوند.

- هزینه: آلومینیوم نسبت به برخی از فلزات دیگر ارزانتر است، که این امر باعث کاهش هزینه تولید قالب میشود.

- در دسترس بودن: آلومینیوم به طور گسترده در دسترس است، که این امر باعث میشود تأمین مواد اولیه برای تولید قالب آسان باشد.

فرآیند تولید قالبهای آلومینیومی دایکاست

فرآیند تولید قالبهای آلومینیومی دایکاست شامل مراحل زیر است:

- طراحی:ابتدا طرح قالب با استفاده از نرمافزارهای CAD طراحی میشود.

- مدلسازی:بر اساس طرح، یک مدل فیزیکی از قالب ساخته میشود.

- ریختهگری:آلومینیوم مذاب در قالب ریخته میشود و پس از سرد شدن، قطعه ریختهگری شده از قالب خارج میشود.

- ماشینکاری:قطعه ریختهگری شده ماشینکاری میشود تا به ابعاد و شکل نهایی برسد.

- پرداخت سطح:سطح قالب پرداخت میشود تا صاف و یکنواخت شود.

- تست و بازرسی:قالب تست و بازرسی میشود تا از صحت عملکرد آن اطمینان حاصل شود.

ویژگیهای آلومینیوم در قالبهای دایکاست

ویژگیهای آلومینیوم که در قالبهای دایکاست مورد توجه قرار میگیرند عبارتند از:

- نقطه ذوب پایین: آلومینیوم دارای نقطه ذوب پایینی است، که این امر باعث کاهش مصرف انرژی در فرآیند ریختهگری میشود.

- سیالیت خوب: آلومینیوم دارای سیالیت خوبی است، که این امر باعث میشود مذاب به راحتی در قالب جریان یابد و قطعات پیچیده با دقت بالا تولید شوند.

- انقباض کم: آلومینیوم دارای انقباض کمی است، که این امر باعث کاهش تغییر ابعاد قطعات پس از سرد شدن میشود.

- مقاومت در برابر ترکخوردگی: آلومینیوم در برابر ترکخوردگی مقاوم است، که این امر باعث افزایش عمر مفید قالب میشود.

کاربرد قالبهای آلومینیومی در صنایع مختلف

قالبهای آلومینیومی دایکاست در صنایع مختلفی کاربرد دارند، از جمله:

- صنعت خودرو: تولید قطعات موتور، گیربکس، سیستم تعلیق و بدنه خودرو

- صنعت هوافضا: تولید قطعات بدنه هواپیما، موتور و سایر قطعات

- صنعت الکترونیک: تولید قطعات بدنه دستگاههای الکترونیکی، هیت سینکها و کانکتورها

- صنعت لوازم خانگی: تولید قطعات بدنه لوازم خانگی، موتورها و کمپرسورها

- صنعت روشنایی: تولید قطعات بدنه چراغها و پروژکتورها

- صنعت ساختمان: تولید قطعات نمای ساختمان، در و پنجره و سیستمهای تهویه

به طور خلاصه، قالب آلومینیومی دایکاست یک گزینه عالی برای تولید قطعات فلزی سبک، مقاوم و دقیق است که در صنایع مختلف کاربرد دارد. استفاده از آلومینیوم در ساخت قالبهای دایکاست باعث کاهش وزن قطعات، افزایش سرعت تولید و کاهش هزینهها میشود.

هزینه قالب دایکاست: عوامل تأثیرگذار و نحوه برآورد قیمت

هزینه تولید قالب دایکاست یکی از مهمترین عوامل در تصمیمگیری برای انتخاب این روش تولید است. این هزینه تحت تأثیر عوامل متعددی قرار دارد که درک آنها به تولیدکنندگان کمک میکند تا بتوانند تخمین دقیقی از هزینه نهایی داشته باشند و تصمیمات آگاهانهتری بگیرند. برآورد دقیق هزینه این قالب نیازمند بررسی دقیق طرح قطعه، انتخاب مواد مناسب، در نظر گرفتن پیچیدگی فرآیند تولید و ارزیابی ریسکهای احتمالی است.

چه عواملی بر هزینه تولید قالب دایکاست تأثیر میگذارند؟

عوامل متعددی بر هزینه تولید قالب دایکاست تأثیر میگذارند که مهمترین آنها عبارتند از:

- پیچیدگی طراحی قطعه: هر چه قطعه پیچیدهتر باشد، قالب نیز پیچیدهتر خواهد بود و هزینه تولید آن افزایش مییابد.

- جنس مواد قالب: استفاده از فولادهای آلیاژی با کیفیت بالا برای ساخت قالب، هزینه را افزایش میدهد، اما عمر مفید قالب را نیز بیشتر میکند.

- اندازه قطعه: قطعات بزرگتر نیاز به قالبهای بزرگتری دارند که هزینه تولید آنها بیشتر است.

- دقت ابعادی مورد نیاز: هر چه دقت ابعادی قطعه بیشتر باشد، نیاز به ماشینکاری دقیقتر و استفاده از تجهیزات پیشرفتهتر است که هزینه را افزایش میدهد.

- تعداد حفرههای قالب: قالبهای چند حفرهای امکان تولید همزمان چند قطعه را فراهم میکنند، اما هزینه ساخت آنها نیز بیشتر است.

- نوع سیستم خنککاری: سیستم خنککاری کارآمد میتواند سرعت تولید را افزایش دهد، اما هزینه ساخت و نگهداری آن نیز بیشتر است.

- هزینه ماشینکاری: ماشینکاری قالب برای ایجاد شکل نهایی قطعه، بخش قابل توجهی از هزینه تولید را تشکیل میدهد.

- هزینه تست و بازرسی: تست و بازرسی قالب برای اطمینان از کیفیت آن، هزینه اضافی را به همراه دارد.

- هزینه طراحی: طراحی قالب توسط مهندسان متخصص، هزینه قابل توجهی دارد.

- هزینه نگهداری و تعمیرات: قالبهای دایکاست نیاز به نگهداری و تعمیرات دورهای دارند که هزینه آنها باید در نظر گرفته شود.

نحوه محاسبه هزینه قالب دایکاست بر اساس مواد و پیچیدگی طراحی

محاسبه هزینه قالب دایکاست بر اساس مواد و پیچیدگی طراحی، فرآیندی پیچیده است که نیازمند دانش فنی و تجربه است. به طور کلی، این محاسبه شامل مراحل زیر است:

- تعیین جنس مواد قالب:با توجه به نوع قطعه، جنس مواد مورد استفاده و حجم تولید، جنس مواد قالب (معمولاً فولاد آلیاژی) تعیین میشود.

- برآورد وزن مواد:با توجه به ابعاد قالب، وزن مواد مورد نیاز محاسبه میشود.

- محاسبه هزینه مواد:با توجه به قیمت مواد اولیه، هزینه مواد مورد نیاز محاسبه میشود.

- برآورد هزینه طراحی:با توجه به پیچیدگی طراحی قطعه، هزینه طراحی قالب برآورد میشود.

- برآورد هزینه ماشینکاری:با توجه به پیچیدگی قطعه و دقت ابعادی مورد نیاز، هزینه ماشینکاری قالب برآورد میشود.

- برآورد هزینه تست و بازرسی:هزینه تست و بازرسی قالب برای اطمینان از کیفیت آن برآورد میشود.

- محاسبه هزینه نهایی:با جمع کردن تمام هزینههای فوق، هزینه نهایی قالب دایکاست محاسبه میشود.

مقایسه هزینه قالب دایکاست با سایر روشهای قالبسازی

هزینه قالب دایکاست معمولاً بیشتر از روشهای قالبسازی مانند ریختهگری ماسهای و قالبگیری تزریقی پلاستیک است. با این حال، دایکاست مزایایی مانند دقت ابعادی بالا، سطح صاف قطعات و سرعت تولید بالا را ارائه میدهد که میتواند در بلندمدت مقرون به صرفهتر باشد. برای تولید قطعات با حجم بالا و دقت ابعادی زیاد، دایکاست معمولاً گزینه مناسبتری است.

هزینه تولید قالب دایکاست آلومینیومی در مقابل قالبهای فولادی

هزینه تولید قالب دایکاست آلومینیومی معمولاً کمتر از قالبهای فولادی است. این امر به دلیل سهولت ماشینکاری آلومینیوم و هزینه کمتر مواد اولیه است. با این حال، قالبهای فولادی عمر مفید بیشتری دارند و برای تولید قطعات با حجم بسیار بالا مناسبتر هستند.

جمعبندی

هزینه تولید قالب دایکاست تحت تأثیر عوامل متعددی قرار دارد و نیازمند بررسی دقیق و برآورد صحیح است. با در نظر گرفتن تمام عوامل مؤثر و مقایسه هزینهها با سایر روشهای قالبسازی، میتوان تصمیم آگاهانهای در مورد انتخاب روش تولید مناسب گرفت.

سوالات متداول

- قالب دایکاست چیست و چگونه کار میکند؟

قالب دایکاست یک فرآیند تولید است که در آن فلز مذاب با فشار بالا به داخل یک قالب فلزی تزریق میشود. پس از سرد شدن فلز، قالب باز شده و قطعه تولیدی خارج میشود.

- چه انواع قالبهای دایکاست وجود دارد؟

انواع قالبهای دایکاست شامل قالب دایکاست فشار بالا، قالب دایکاست فشار پایین و قالب دایکاست گرانفولاد هستند.

- مزایای قالبسازی دایکاست نسبت به دیگر روشهای قالبسازی چیست؟

مزایای دایکاست شامل دقت ابعادی بالا، سطح صاف قطعات، سرعت تولید بالا و قابلیت تولید قطعات پیچیده است.

- قالب دایکاست برای چه نوع قطعاتی مناسب است؟

قالب دایکاست برای تولید قطعات با حجم بالا، دقت ابعادی زیاد و اشکال پیچیده مناسب است.

- چه موادی برای تولید قالب دایکاست استفاده میشود؟

برای تولید قالب دایکاست معمولاً از فولادهای آلیاژی با کیفیت بالا استفاده میشود.

- هزینه تولید قالب دایکاست چطور محاسبه میشود؟

هزینه تولید قالب دایکاست با توجه به عوامل مختلفی مانند پیچیدگی طراحی، جنس مواد، اندازه قطعه و دقت ابعادی مورد نیاز محاسبه میشود.

- قالب دایکاست چگونه میتواند سرعت تولید قطعات را افزایش دهد؟

قالب دایکاست به دلیل فرآیند سریع تزریق و سرد شدن فلز، امکان تولید قطعات با سرعت بالا را فراهم میکند.