در دنیای صنعت امروز، تولید قطعات ریختهگری با دقت و کیفیت بالا، نقش حیاتی در پیشرفت و توسعه صنایع مختلف ایفا میکند. ما با بهرهگیری از دانش روز و استفاده از بهترین متریال، قطعات صنعتی سفارشی را با بالاترین استانداردهای کیفی تولید میکنیم. هدف ما ارائه راهکارهای نوآورانه و پاسخگویی به نیازهای خاص مشتریان در زمینه تولید قطعات ریختهگری است. ساخت قطعات ریخته گری با رعایت استانداردهای بینالمللی و استفاده از فناوریهای نوین، تضمینکننده عملکرد بهینه و طول عمر بالای قطعات تولیدی ماست.

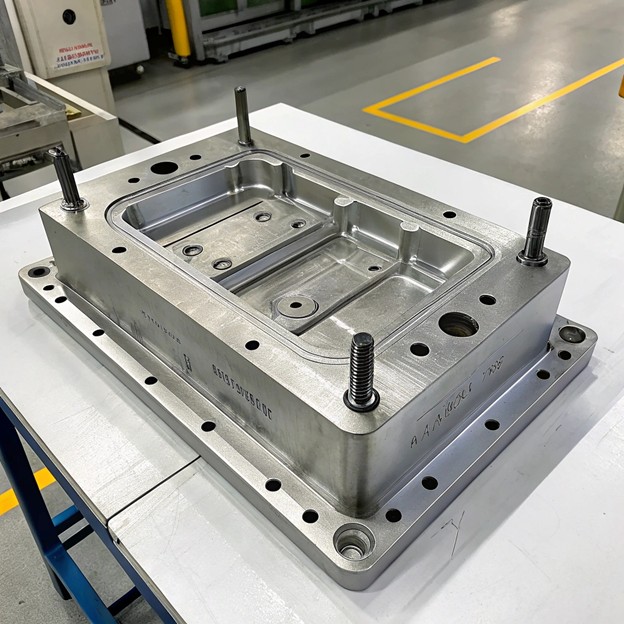

ساخت قطعات ریختهگری

تولید قطعات ریخته گری فرآیندی پیچیده و تخصصی است که نیازمند دانش فنی بالا و تجربه کافی است. این فرآیند شامل مراحل مختلفی از جمله طراحی، مدلسازی، انتخاب مواد اولیه، ذوبریزی، و پرداخت نهایی است. هر یک از این مراحل نقش مهمی در تعیین کیفیت نهایی قطعه ایفا میکنند. ما در تمامی مراحل تولید و ساخت قطعات ریخته گری، از بهروزترین تجهیزات و روشها استفاده میکنیم تا قطعاتی با دقت و کیفیت بینظیر تولید کنیم. این فرآیند به دلیل قابلیت تولید قطعات با اشکال پیچیده و ابعاد بزرگ، در صنایع مختلفی مانند خودروسازی، هوافضا، ساخت ماشینآلات سنگین، و صنایع انرژی کاربرد گستردهای دارد.

فرآیندهای اصلی در ساخت قطعات ریختهگری

فرآیندهای اصلی در ساخت قطعات ریخته گری شامل طراحی و مدلسازی، انتخاب مواد اولیه، قالبگیری، ذوب و ریختهگری، انجماد، جداسازی قطعه از قالب، تمیزکاری و پرداخت نهایی، و کنترل کیفیت است. هر یک از این مراحل با دقت و نظارت کامل انجام میشود تا اطمینان حاصل شود که قطعه نهایی دارای کیفیت مطلوب و مطابق با استانداردهای مورد نظر است.

فرآیندهای اصلی در ساخت قطعات ریختهگری به شرح زیر است:

طراحی و مدلسازی:

طراحی قطعه با استفاده از نرمافزارهای CAD انجام میشود.

مدل فیزیکی (معمولاً از جنس چوب، پلاستیک، یا فوم) یا دیجیتالی ایجاد میشود.

این مرحله تعیینکننده شکل نهایی قطعه و ابعاد آن است.

انتخاب مواد اولیه:

مواد اولیه بر اساس خواص مکانیکی، مقاومت به خوردگی، و کاربرد قطعه انتخاب میشوند.

مواد رایج شامل چدن، فولاد، آلومینیوم، مس، و آلیاژهای خاص هستند.

قالبگیری:

قالبها میتوانند از جنس ماسه، فلز، یا سرامیک باشند.

قالبهای ماسهای برای قطعات بزرگ و پیچیده استفاده میشوند، در حالی که قالبهای فلزی برای تولید انبوه مناسبترند.

ذوب و ریختهگری:

مواد اولیه در کورههای ذوب تا دمای مشخصی گرم میشوند.

مواد مذاب به داخل قالبها ریخته میشوند.

انجماد:

مواد مذاب در قالب سرد شده و جامد میشوند.

سرعت انجماد بر خواص مکانیکی قطعه تأثیر میگذارد.

جداسازی قطعه از قالب:

پس از انجماد، قطعه از قالب جدا میشود.

در صورت استفاده از قالبهای ماسهای، قالب شکسته میشود.

تمیزکاری و پرداخت نهایی:

قطعه از نظر سطحی پرداخت میشود.

اضافات و ناهمواریها حذف میشوند.

کنترل کیفیت:

قطعه از نظر ابعادی، مکانیکی، و متالورژیکی بررسی میشود.

تستهای غیرمخرب (مانند اولتراسونیک یا رادیوگرافی) برای اطمینان از کیفیت قطعه انجام میشوند.

انتخاب مواد اولیه برای تولید قطعات ریختهگری

انتخاب مواد اولیه مناسب، یکی از مهمترین عوامل در تولید قطعات ریختهگری با کیفیت است. نوع ماده اولیه باید با توجه به کاربرد قطعه، شرایط محیطی، و خواص مکانیکی مورد نیاز انتخاب شود. ما با داشتن دانش و تجربه کافی در زمینه متالورژی، بهترین مواد اولیه را برای تولید قطعات ریخته گری انتخاب میکنیم تا قطعاتی با استحکام، مقاومت به خوردگی، و دوام بالا تولید کنیم.

تأثیر دقت در ساخت قطعات ریختهگری بر کیفیت نهایی

کنترل کیفیت در فرآیند ریختهگری از اهمیت بالایی برخوردار است و دقت در تولید قطعات ریخته گری تأثیر بسزایی بر کیفیت نهایی قطعه دارد. هرگونه خطا در طراحی، مدلسازی، قالبگیری، یا ذوبریزی میتواند منجر به ایجاد عیوب در قطعه نهایی شود. ما با استفاده از تجهیزات پیشرفته و روشهای کنترلی دقیق، اطمینان حاصل میکنیم که تمامی مراحل تولید قطعات ریختهگری با دقت و کیفیت بالا انجام میشود.

مزایای استفاده از ریختهگری برای تولید قطعات پیچیده

ریختهگری یکی از بهترین روشها برای تولید قطعات پیچیده با اشکال هندسی خاص است. این روش امکان تولید قطعات با ابعاد و وزنهای مختلف را فراهم میکند و در مقایسه با سایر روشهای تولید، از نظر اقتصادی مقرونبهصرفهتر است. همچنین، ریختهگری امکان استفاده از مواد مختلف را فراهم میکند و میتوان قطعاتی با خواص مکانیکی و فیزیکی متنوع تولید کرد. بنابراین ریختهگری به عنوان یکی از قدیمیترین و پرکاربردترین روشهای تولید قطعات فلزی، مزایای متعددی دارد که آن را به روشی ایدهآل برای تولید قطعات پیچیده تبدیل میکند. برخی از این مزایا عبارتند از:

امکان تولید قطعات با اشکال پیچیده:

ریختهگری این امکان را فراهم میکند که قطعات با هندسههای پیچیده و جزئیات دقیق تولید شوند. این اشکال ممکن است با روشهای دیگر تولید (مانند ماشینکاری) غیرممکن یا بسیار پرهزینه باشند.

انعطافپذیری در ابعاد و وزن:

ریختهگری قادر است قطعاتی با ابعاد بسیار کوچک تا بسیار بزرگ (از چند گرم تا چندین تن) تولید کند. این روش برای تولید قطعات سنگین مانند بدنه ماشینآلات صنعتی یا قطعات سبک مانند قطعات موتور خودرو مناسب است.

صرفهجویی اقتصادی:

در مقایسه با روشهایی مانند ماشینکاری یا فورجینگ، ریختهگری معمولاً هزینههای کمتری دارد، به ویژه برای قطعات پیچیده. این روش نیاز به مواد اولیه کمتری دارد و ضایعات مواد را کاهش میدهد.

استفاده از مواد متنوع:

ریختهگری امکان استفاده از طیف وسیعی از مواد، از جمله فلزات و آلیاژهای مختلف (مانند چدن، فولاد، آلومینیوم، مس، و آلیاژهای تخصصی) را فراهم میکند. این تنوع مواد به تولید قطعات با خواص مکانیکی و فیزیکی متنوع منجر میشود.

کاهش نیاز به ماشینکاری اضافی:

در بسیاری از موارد، قطعات ریختهگری شده به شکل نهایی خود نزدیک هستند و نیاز به ماشینکاری کمتری دارند. این موضوع باعث صرفهجویی در زمان و هزینه میشود.

تولید قطعات با خواص مکانیکی مطلوب:

با کنترل فرآیند انجماد و استفاده از مواد اولیه مناسب، میتوان قطعاتی با استحکام بالا، مقاومت به خوردگی، و سایر خواص مکانیکی مطلوب تولید کرد.

تولید انبوه قطعات ریختهگری

تولید انبوه ابزار و قطعات ریخته گری به معنای تولید تعداد زیادی قطعه با استفاده از روشهای ریختهگری است. این روش برای صنایعی که نیاز به تعداد زیادی قطعه با کیفیت یکسان دارند، بسیار مناسب است. تولید انبوه قطعات میتواند به کاهش هزینهها و افزایش بهرهوری کمک کند. این روش به ویژه برای صنایعی که نیاز به حجم بالایی از قطعات دارند (مانند خودروسازی، صنایع هوافضا، و تولید لوازم خانگی) بسیار مناسب است.

چگونه تولید انبوه قطعات ریختهگری انجام میشود؟

تولید انبوه قطعات ریخته گری معمولاً با استفاده از روشهای اتوماتیک و نیمهاتوماتیک انجام میشود. این روشها شامل استفاده از ماشینآلات پیشرفته، رباتها، و سیستمهای کنترل کیفیت اتوماتیک است. هدف از استفاده از این روشها، افزایش سرعت تولید، کاهش هزینهها، و بهبود کیفیت قطعات تولیدی است. برخی از روش های تولید انبوه عبارتند از:

استفاده از قالبهای دائمی:

در تولید انبوه، معمولاً از قالبهای فلزی (قالبهای دائمی) استفاده میشود که قابلیت استفاده مکرر دارند. این قالبها در مقایسه با قالبهای ماسهای، دوام بیشتری دارند و برای تولید تعداد زیادی قطعه مناسب هستند.

اتوماسیون فرآیند:

در تولید انبوه، بسیاری از مراحل مانند ذوب مواد، ریختهگری، و جداسازی قطعات از قالب به صورت خودکار یا نیمهخودکار انجام میشوند. این موضوع باعث افزایش سرعت تولید و کاهش خطاهای انسانی میشود.

استفاده از رباتها:

رباتها در مراحل مختلف تولید، مانند انتقال مواد مذاب، ریختهگری، و پرداخت قطعات، استفاده میشوند. این رباتها دقت و سرعت عمل بالایی دارند.

روشهای مقرونبهصرفه برای تولید انبوه قطعات ریختهگری

برای تولید انبوه قطعات با هزینه کمتر، میتوان از روشهای مختلفی استفاده کرد. این روشها شامل بهینهسازی طراحی قطعه، استفاده از مواد اولیه ارزانتر، بهبود فرآیندهای تولید، و کاهش ضایعات است. همچنین، استفاده از دستگاههای ریختهگری قطعات با راندمان بالا میتواند به کاهش هزینهها کمک کند. برخی از مهمترین روش های کاهش هزینه های تولید عبارتند از:

کنترل کیفیت اتوماتیک:

در تولید انبوه، سیستمهای کنترل کیفیت اتوماتیک (مانند سیستمهای بینایی ماشین و تستهای غیرمخرب) برای بررسی کیفیت قطعات استفاده میشوند. این سیستمها قادرند قطعات معیوب را به سرعت شناسایی و از خط تولید خارج کنند.

بهینهسازی مواد و انرژی:

در تولید انبوه، مواد اولیه و انرژی بهینهسازی میشوند تا ضایعات کاهش یابد و هزینههای تولید به حداقل برسد. این موضوع شامل بازیافت مواد اضافی و استفاده از کورههای با بازدهی بالا است.

مدیریت خط تولید:

خطوط تولید انبوه به گونهای طراحی میشوند که هر مرحله از فرآیند به صورت پیوسته و هماهنگ انجام شود. این موضوع باعث افزایش کارایی و کاهش زمان توقف خط تولید میشود.

با استفاده از این روشها، تولید انبوه قطعات ریختهگری نه تنها مقرونبهصرفهتر میشود، بلکه کیفیت و دقت قطعات تولیدی نیز بهبود مییابد.

مزایای تولید انبوه قطعات ریختهگری برای صنایع مختلف

تولید انبوه قطعات ریختهگری به دلیل مزایای متعدد آن، در صنایع مختلف به طور گستردهای مورد استفاده قرار میگیرد. این روش نه تنها هزینههای تولید را کاهش میدهد، بلکه کیفیت و کارایی را نیز بهبود میبخشد. در زیر به برخی از مزایای کلیدی تولید انبوه قطعات ریختهگری برای صنایع مختلف اشاره میشود:

۱. کاهش هزینههای تولید

- صرفهجویی در مقیاس: با افزایش حجم تولید، هزینههای ثابت (مانند طراحی قالب و راهاندازی خط تولید) بین تعداد بیشتری از قطعات تقسیم میشود. این موضوع باعث کاهش هزینه هر قطعه میشود.

- کاهش ضایعات مواد: در تولید انبوه، مواد اولیه بهینهسازی میشوند و ضایعات کاهش مییابد.

- کاهش هزینههای نیروی انسانی: با استفاده از ماشینآلات و رباتها، نیاز به نیروی انسانی کاهش مییابد.

۲. افزایش سرعت تولید

- اتوماسیون فرآیند: در تولید انبوه، بسیاری از مراحل مانند ذوب مواد، ریختهگری، و پرداخت قطعات به صورت خودکار انجام میشوند. این موضوع سرعت تولید را به طور چشمگیری افزایش میدهد.

- زمان تحویل کوتاهتر: با افزایش سرعت تولید، زمان تحویل قطعات به مشتریان کاهش مییابد، که این موضوع برای صنایعی با تقاضای بالا بسیار مهم است.

۳. کیفیت یکنواخت و قابل اطمینان

- استانداردسازی فرآیند: در تولید انبوه، تمام قطعات با استفاده از فرآیندهای استاندارد و کنترلشده تولید میشوند. این موضوع منجر به کیفیت یکنواخت و مطابق با استانداردهای مورد نظر میشود.

- کنترل کیفیت پیشرفته: سیستمهای کنترل کیفیت اتوماتیک (مانند تستهای غیرمخرب و سیستمهای بینایی ماشین) برای بررسی کیفیت قطعات استفاده میشوند و قطعات معیوب به سرعت شناسایی و حذف میشوند.

۴. انعطافپذیری در تولید

- تولید قطعات متنوع: تولید انبوه این امکان را فراهم میکند که قطعات با اشکال، ابعاد، و مواد مختلف به صورت همزمان تولید شوند.

- سازگاری با نیازهای صنایع مختلف: ریختهگری قابلیت تولید قطعات برای صنایع مختلف، از خودروسازی و هوافضا تا صنایع انرژی و لوازم خانگی را دارد.

۵. بهینهسازی منابع و انرژی

- استفاده کارآمد از مواد اولیه: در تولید انبوه، مواد اولیه بهینهسازی میشوند و ضایعات کاهش مییابد.

- کاهش مصرف انرژی: با استفاده از کورههای مدرن و سیستمهای بازیافت حرارت، مصرف انرژی به حداقل میرسد.

چالشها و راهکارهای تولید انبوه قطعات ریختهگری

تولید انبوه قطعات ریخته گری با چالشهایی نیز همراه است. این چالشها شامل کنترل کیفیت، مدیریت هزینهها، و حفظ سرعت تولید است. برای مقابله با این چالشها، میتوان از روشهای مختلفی مانند استفاده از سیستمهای کنترل کیفیت پیشرفته، بهینهسازی فرآیندهای تولید، و آموزش کارکنان استفاده کرد.

هزینه تولید قطعات ریختهگری

هزینه تولید قطعات ریخته گری یکی از مهمترین عوامل در تصمیمگیری برای انتخاب روش تولید است. این هزینه شامل هزینههای مواد اولیه، نیروی کار، تجهیزات، و انرژی است. برای کاهش هزینه تولید قطعات ریخته گری، باید تمامی عوامل مؤثر بر هزینه را به دقت بررسی و مدیریت کرد.

عوامل مؤثر بر هزینه تولید قطعات ریختهگری

عوامل متعددی بر هزینه تولید قطعات ریخته گری تأثیر میگذارند. این عوامل شامل نوع ماده اولیه، پیچیدگی طراحی قطعه، حجم تولید هزینههای قالبگیری، هزینههای ذوب و ریختهگری، هزینههای تمیزکاری و پرداخت نهایی، و هزینههای کنترل کیفیت هستند. هر یک از این عوامل میتوانند به طور قابل توجهی بر هزینه تولید تأثیر بگذارند.

کاهش هزینهها در تولید قطعات ریختهگری بدون کاهش کیفیت

کاهش هزینهها در تولید قطعات ریختهگری بدون کاهش کیفیت، یک هدف مهم برای بسیاری از تولیدکنندگان است. برای دستیابی به این هدف، میتوان از روشهای مختلفی مانند بهینهسازی طراحی قطعه، استفاده از مواد اولیه ارزانتر، بهبود فرآیندهای تولید، و کاهش ضایعات استفاده کرد. همچنین، استفاده از فناوریهای نوین و دستگاههای برش و پرداخت قطعات ریختهگری میتواند به کاهش هزینهها کمک کند.

بررسی قیمت قطعات ریختهگری بر اساس جنس و تعداد تولید

قیمت قطعات ریختهگری به عوامل مختلفی بستگی دارد، از جمله جنس قطعه و تعداد تولید. قطعات ساخته شده از مواد گرانقیمت مانند آلیاژهای خاص، معمولاً قیمت بالاتری دارند. همچنین، با افزایش تعداد تولید، هزینه تولید قطعات ریخته گری به ازای هر قطعه کاهش مییابد.

چگونه هزینههای تولید قطعات ریختهگری را مدیریت کنیم؟

برای مدیریت هزینههای تولید قطعات ریخته گری، باید یک سیستم مدیریت هزینه جامع ایجاد کرد. این سیستم باید شامل جمعآوری دادههای هزینه، تحلیل هزینهها، و اتخاذ تصمیمات مبتنی بر دادهها باشد. همچنین، باید به طور مداوم فرآیندهای تولید را بهبود بخشید و از فناوریهای نوین استفاده کرد.

تولید قطعات ریختهگری سفارشی

تولید قطعات ریخته گری سفارشی به معنای تولید قطعاتی است که بر اساس نیازها و مشخصات خاص مشتریان طراحی و تولید میشوند. این روش برای صنایعی که نیاز به قطعات خاص با ویژگیهای منحصر به فرد دارند، بسیار مناسب است. تولید قطعات ریخته گری سفارشی میتواند به بهبود عملکرد و کارایی محصولات کمک کند.

مراحل تولید قطعات ریختهگری سفارشی

مراحل تولید قطعات ریخته گری شامل طراحی، مدلسازی، انتخاب مواد اولیه، قالبگیری، ذوبریزی، انجماد، جداسازی قطعه از قالب، تمیزکاری و پرداخت نهایی، کنترل کیفیت، و آبکاری قطعات ریخته گری (در صورت نیاز) است. هر یک از این مراحل با دقت و نظارت کامل انجام میشود تا اطمینان حاصل شود که قطعه نهایی دارای کیفیت مطلوب و مطابق با مشخصات مورد نظر مشتری است.

مزایای تولید قطعات ریختهگری سفارشی برای صنایع خاص

تولید قطعات ریخته گری مزایای زیادی برای صنایع خاص دارد. این مزایا شامل امکان تولید قطعات با طراحی و ویژگیهای منحصر به فرد، بهبود عملکرد و کارایی محصولات، کاهش هزینهها، و افزایش رقابتپذیری است. صنایعی مانند پزشکی، هوافضا، و صنایع نظامی از تولید قطعات ریخته گری بهرهمند میشوند.

انتخاب مواد مناسب برای قطعات ریختهگری سفارشی

انتخاب مواد مناسب برای قطعات ریخته گری سفارشی بسیار مهم است. نوع ماده اولیه باید با توجه به کاربرد قطعه، شرایط محیطی، و خواص مکانیکی مورد نیاز انتخاب شود. ما با داشتن دانش و تجربه کافی در زمینه متالورژی، بهترین مواد اولیه را برای تولید قطعات ریخته گری سفارشی انتخاب میکنیم تا قطعاتی با استحکام، مقاومت به خوردگی، و دوام بالا تولید کنیم.

چگونگی طراحی و تولید قطعات ریختهگری سفارشی برای نیازهای خاص

برای طراحی و تولید قطعات ریخته گری سفارشی برای نیازهای خاص، باید ابتدا نیازهای مشتری را به دقت بررسی کرد. سپس، بر اساس این نیازها، طراحی قطعه را انجام داد. در مرحله بعد، باید مواد اولیه مناسب را انتخاب کرد و فرآیند تولید را به گونهای تنظیم کرد که قطعه نهایی دارای کیفیت مطلوب و مطابق با مشخصات مورد نظر مشتری باشد. ریختهگری تحت فشار قطعات و ریختهگری غیرمستقیم قطعات از جمله روشهایی هستند که میتوان برای تولید قطعات ریخته گری استفاده کرد.

جمع بندی

در این مقاله، به بررسی جوانب مختلف تولید قطعات ریخته گری پرداختیم. از فرآیندهای اصلی تولید قطعات ریخته گری گرفته تا تولید انبوه قطعات ریخته گری، هزینه تولید قطعات ریخته گری، و تولید قطعات ریخته گری سفارشی، تمامی جنبههای مهم این صنعت را مورد بررسی قرار دادیم. امیدواریم که این مقاله بتواند به شما در درک بهتر این صنعت و اتخاذ تصمیمات آگاهانه کمک کند.

سوالات متداول

- فرآیند تولید قطعات ریختهگری چگونه است؟

فرآیند تولید قطعات ریخته گری شامل مراحل مختلفی از جمله طراحی، مدلسازی، انتخاب مواد اولیه، قالبگیری، ذوبریزی، انجماد، جداسازی قطعه از قالب، تمیزکاری و پرداخت نهایی، و کنترل کیفیت است.

- بهترین مواد برای تولید قطعات ریختهگری کدامند؟

بهترین مواد برای تولید قطعات ریخته گری بستگی به کاربرد قطعه، شرایط محیطی، و خواص مکانیکی مورد نیاز دارد. مواد رایج شامل فولاد، آلومینیوم، چدن، و برنج هستند.

- هزینه تولید قطعات ریختهگری چطور محاسبه میشود؟

هزینه تولید قطعات ریخته گری شامل هزینههای مواد اولیه، نیروی کار، تجهیزات، و انرژی است. برای محاسبه هزینه تولید قطعات، باید تمامی این عوامل را به دقت بررسی کرد.

- آیا میتوان قطعات ریختهگری را در تعداد کم تولید کرد؟

بله، میتوان قطعات ریختهگری را در تعداد کم نیز تولید کرد. اما، هزینه تولید قطعات به ازای هر قطعه در تعداد کم، معمولاً بیشتر از تولید انبوه قطعات است.

- ریختهگری دقیق چیست و چرا استفاده میشود؟

ریختهگری دقیق یک فرآیند ریختهگری است که در آن از قالبهای دقیقی استفاده میشود تا قطعاتی با ابعاد دقیق و سطح صاف تولید شود. این روش برای تولید قطعاتی با پیچیدگی بالا و نیاز به دقت زیاد استفاده میشود.

- تولید قطعات ریختهگری برای صنایع مختلف چگونه است؟

تولید قطعات ریخته گری برای صنایع مختلف به نیازهای خاص آن صنعت بستگی دارد. به عنوان مثال، صنعت خودروسازی نیاز به تولید انبوه قطعات ریخته گری با هزینه کم دارد، در حالی که صنعت هوافضا نیاز به تولید قطعات ریخته گری سفارشی با کیفیت بالا دارد. بررسی کیفیت قطعات ریختهگری در صنایع مختلف نیز متفاوت است.

امیدوارم این پیشنویس برای شروع کار شما مفید باشد. لطفا در صورت نیاز به تغییر یا بهبود هر بخش، اطلاع دهید.