طراحی و ساخت قالبهای ریختهگری

قالبهای ریختهگری ابزارهای حیاتی در فرآیند تولید قطعات فلزی هستند. این قالبها به شکل دقیق قطعه مورد نظر طراحی و ساخته میشوند و به کمک آنها میتوان قطعات پیچیده با دقت بالا را تولید کرد. فرآیند طراحی و ساخت قالبهای ریختهگری شامل مراحل مختلفی است که از تحلیل نیازمندیهای قطعه شروع شده و تا آماده سازی قالب برای ریختهگری ادامه پیدا میکند. در این مقاله، به بررسی جامع فرآیند طراحی و ساخت قالبهای ریختهگری، انواع قالب ها، مراحل تولید، هزینههای مرتبط و کاربردهای آنها در صنایع مختلف میپردازیم. هدف از این مقاله ارائه یک راهنمای کامل برای مهندسان، طراحان و تولیدکنندگانی است که در زمینه ریختهگری فعالیت میکنند.

قالبسازی برای قطعات ریختهگری یکی از مراحل اساسی در فرآیند تولید قطعات فلزی است. این فرآیند شامل طراحی و ساخت قالبهایی است که به نوع قطعه و مشخصات فنی آن بستگی دارد. قالبسازی برای قطعات ریختهگری به دو نوع اصلی تقسیم میشود: قالبهای دائمی و موقت ریختهگری. قالبهای دائم معمولاً برای تولید انبوه طراحی میشوند و دوام بیشتری دارند، در حالی که قالبهای موقت برای تولید تیراژ پایین و آزمایش استفاده میشوند.

فرآیند طراحی قالبهای ریختهگری

طراحی قالب ریخته گری یک فرآیند چند مرحله ای و تخصصی است که نیازمند دانش عمیق در زمینههای مختلفی مانند متالورژی، مکانیک سیالات، انتقال حرارت و طراحی CAD/CAM است. هدف اصلی از طراحی قالب، ایجاد یک ابزار کارآمد و دقیق است که بتواند قطعات ریختگی با کیفیت بالا و با کمترین عیب و نقص تولید کند. در ادامه مراحل اصلی فرآیند طراحی قالبهای ریختهگری را آورده ایم.

تحلیل نیازمندیهای قطعه

اولین گام در فرآیند طراحی قالب ریخته گری، تحلیل دقیق نیازمندیهای قطعه است. در این مرحله، باید مشخصات فنی قطعه از جمله ابعاد، شکل، جنس، تلرانسها و خواص مکانیکی مورد نیاز را بررسی کرد. همچنین، باید فرآیند ریختهگری مناسب برای تولید قطعه را تعیین کرد. تحلیل نیازمندیهای قطعه به مهندسان کمک میکند تا قالب مناسبی را طراحی کنند که بتواند قطعه مورد نظر را با کیفیت مطلوب تولید کند. این مرحله بسیار حیاتی است زیرا هرگونه اشتباه در تحلیل نیازمندیها میتواند منجر به طراحی قالب نامناسب و در نهایت تولید قطعات معیوب شود.

انتخاب نوع قالب مناسب

پس از تحلیل نیازمندیهای قطعه، باید نوع قالب مناسب را انتخاب کرد. انتخاب نوع قالب بستگی به عوامل مختلفی از جمله جنس قطعه، پیچیدگی شکل قطعه، حجم تولید و هزینه دارد. قالبها به دو دسته اصلی قالبهای دائمی و موقت ریخته گری تقسیم میشوند. قالبهای موقت مانند قالب ماسه ای و قالب گچی برای تولید قطعات با حجم کم و یا قطعات پیچیده مناسب هستند، در حالی که قالبهای دائمی مانند قالب فلزی برای تولید قطعات با حجم بالا و یا قطعات با دقت بالا مناسب ترند.

استفاده از نرم افزارهای CAD در طراحی

در دنیای امروز، استفاده از نرم افزارهای CAD (Computer-Aided Design) در طراحی قالبهای ریختهگری امری ضروری است. این نرم افزارها به مهندسان کمک میکنند تا قالبهای پیچیده را با دقت بالا طراحی کنند و قبل از ساخت، عملکرد آنها را شبیه سازی کنند. نرم افزارهای CAD امکان ایجاد مدلهای سه بعدی دقیق از قالبها را فراهم میکنند و به مهندسان اجازه میدهند تا مشکلات احتمالی را قبل از ساخت قالب شناسایی و رفع کنند. استفاده از نرم افزارهای CAD باعث افزایش سرعت و دقت در فرآیند طراحی قالب میشود.

شبیه سازی فرآیند ریختهگری

شبیهسازی فرآیند تولید قالبهای ریختهگری به مهندسان کمک میکند تا قبل از ساخت قالب، عملکرد آن را در شرایط واقعی بررسی کنند. در این مرحله، نرمافزارهای شبیهسازی با استفاده از مدلهای ریاضی و فیزیکی، فرآیند پر شدن قالب با مذاب، انجماد فلز و تشکیل عیوب ریختهگری را شبیهسازی میکنند. شبیهسازی فرآیند ریختهگری به مهندسان اجازه میدهد تا پارامترهای ریختهگری مانند دما، فشار و سرعت تزریق را بهینه کنند و از بروز عیوب ریختهگری جلوگیری کنند. بهخصوص در روشهای قالبگیری تحت فشار و قالبگیری ثقلی، این شبیهسازیها نقش مهمی در بهبود کیفیت و کارایی محصولات تولیدی دارند.

انواع قالبهای ریختهگری

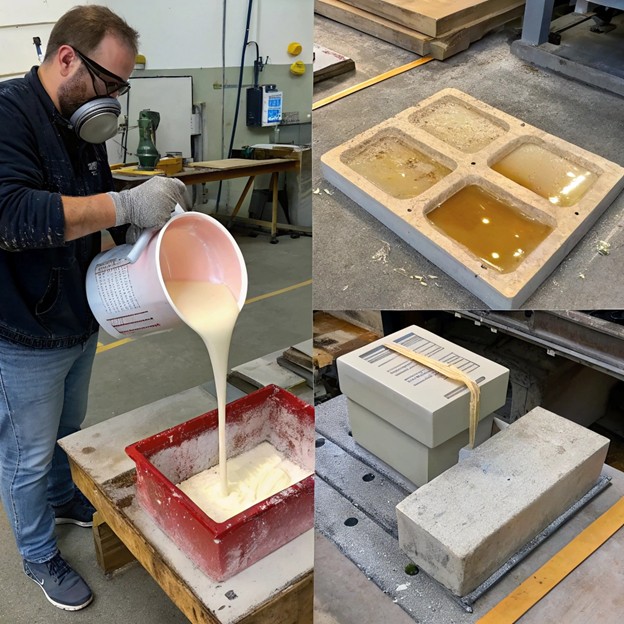

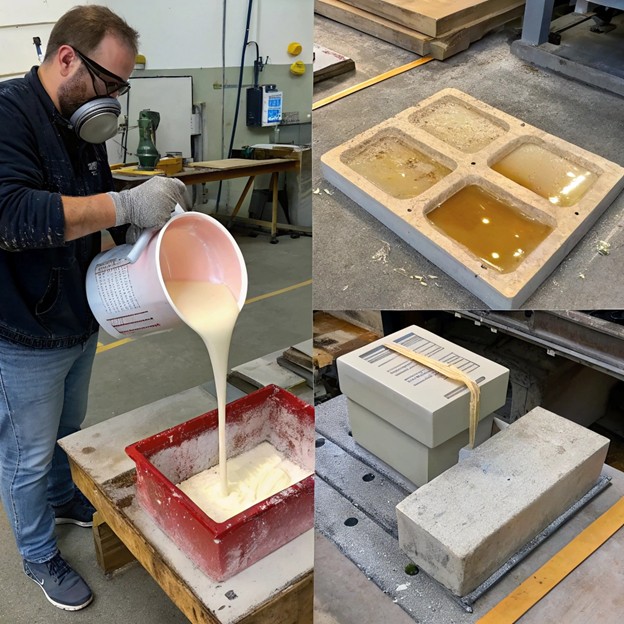

قالبهای موقت

قالبهای موقت قالبهایی هستند که پس از هر بار ریختهگری از بین میروند و نمیتوان از آنها برای ریختهگریهای بعدی استفاده کرد. این قالبها معمولاً از موادی مانند ماسه، گچ و سرامیک ساخته میشوند.

قالب ماسه ای

قالب ماسه ای یکی از پرکاربردترین انواع قالبهای ریختهگری موقت است. این قالبها از مخلوط ماسه، چسب و مواد افزودنی ساخته میشوند. قالبهای ماسه ای برای تولید قطعات با ابعاد بزرگ و پیچیدگیهای متوسط مناسب هستند.

قالب گچی

قالب گچی از گچ و مواد افزودنی ساخته میشود و برای تولید قطعات با دقت بالا و سطح صاف مناسب است. قالبهای گچی معمولاً برای تولید قطعات زینتی و هنری استفاده میشوند.

قالب سرامیکی

قالب سرامیکی از مواد سرامیکی ساخته میشود و برای تولید قطعات با دقت بسیار بالا و مقاومت در برابر حرارت بالا مناسب است. قالبهای سرامیکی معمولاً برای تولید قطعات مورد استفاده در صنایع هوافضا و پزشکی استفاده میشوند.

قالبهای دائمی

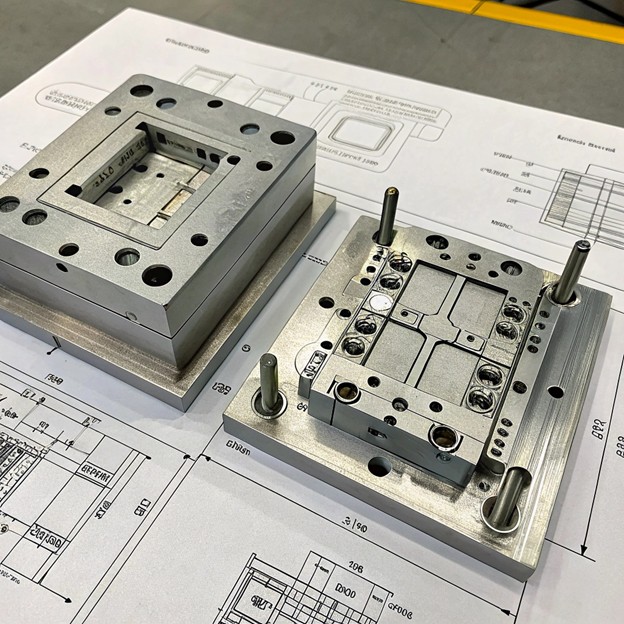

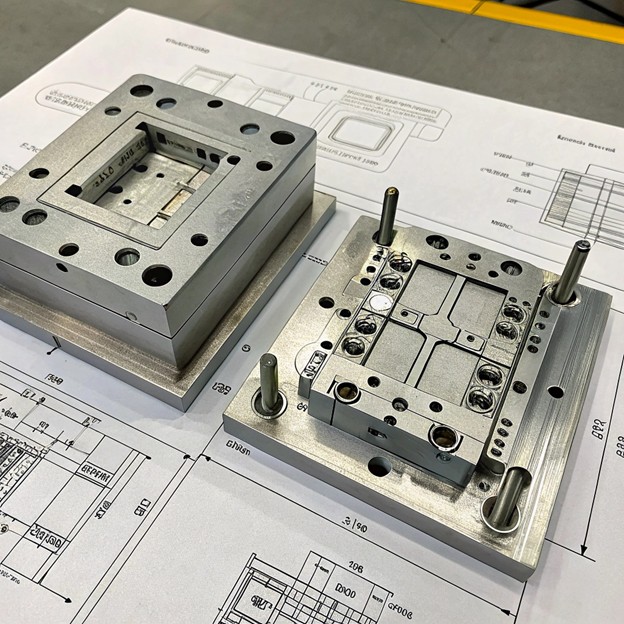

قالبهای دائمی قالبهایی هستند که میتوان از آنها برای چندین بار ریختهگری استفاده کرد. این قالبها معمولاً از فلزات مانند فولاد و چدن ساخته میشوند.

قالب فلزی

قالب فلزی یکی از پرکاربردترین انواع قالبهای ریختهگری دائمی است. این قالبها از فولاد و چدن ساخته میشوند و برای تولید قطعات با حجم بالا و دقت بالا مناسب هستند.

قالب پوسته ای

قالب پوسته ای یک نوع قالب دائمی است که از یک پوسته نازک فلزی تشکیل شده است. این قالبها برای تولید قطعات با سطح صاف و دقت بالا مناسب هستند.

قالب دقیق

قالب دقیق یک نوع قالب دائمی است که با استفاده از فرآیندهای دقیق ماشین کاری ساخته میشود. این قالبها برای تولید قطعات با دقت بسیار بالا و تلرانسهای کم مناسب هستند.

مراحل تولید قالبهای ریختهگری

تهیه مدل اولیه

اولین مرحله در تولید قالبهای ریختهگری، تهیه مدل اولیه قطعه است. مدل اولیه میتواند از چوب، فلز، پلاستیک یا سایر مواد ساخته شود. مدل اولیه باید دقیقاً به شکل قطعه مورد نظر باشد و تمام جزئیات آن را شامل شود.

ساخت قالب

پس از تهیه مدل اولیه، نوبت به ساخت قالب میرسد. در این مرحله، مدل اولیه در داخل یک جعبه قالب گیری قرار داده میشود و مواد قالب گیری (مانند ماسه، گچ یا سرامیک) به دور آن ریخته میشود. پس از سفت شدن مواد قالب گیری، مدل اولیه از داخل قالب خارج میشود و قالب برای ریختهگری آماده میشود.

آماده سازی برای ریختهگری

آماده سازی قالب قبل از شروع فرآیند ریختهگری، یک مرحله حیاتی است که تأثیر مستقیمی بر کیفیت نهایی قطعه تولیدی دارد. این مرحله شامل بررسی دقیق قالب از نظر هرگونه نقص یا آلودگی، تمیزکاری کامل قالب، اعمال پوششهای محافظتی و طراحی و اجرای سیستمهای راهگاهی و تغذیه مناسب است. هرگونه سهل انگاری در این مرحله میتواند منجر به بروز عیوب در قطعه ریختگی، کاهش استحکام و طول عمر قطعه و افزایش هزینههای تولید شود.

بررسی و تمیزکاری قالب: قبل از هر چیز، قالب باید به دقت بررسی شود تا از عدم وجود هرگونه ترک، شکستگی، سوراخ یا آسیب دیدگی دیگر اطمینان حاصل شود. سپس، قالب باید به طور کامل تمیز شود تا هرگونه ذرات خارجی، روغن، گریس، زنگ زدگی یا مواد زائد دیگری که ممکن است در داخل قالب وجود داشته باشد، از بین برود. برای تمیزکاری قالب میتوان از روشهای مختلفی مانند برس زنی، سندبلاست، شستشو با حلالها و یا استفاده از دستگاههای تمیزکاری اولتراسونیک استفاده کرد.

اعمال پوششهای محافظتی: پس از تمیزکاری، معمولاً یک لایه پوشش محافظتی بر روی سطح داخلی قالب اعمال میشود. این پوشش میتواند از جنس مواد مختلفی مانند گرافیت، سرامیک یا مواد پلیمری باشد و وظایف مختلفی را بر عهده دارد، از جمله:

- جلوگیری از چسبیدن مذاب به دیواره قالب

- ایجاد سطح صاف و یکنواخت در قطعه ریختگی

- بهبود انتقال حرارت از مذاب به قالب

- محافظت از قالب در برابر خوردگی و سایش

طراحی و اجرای سیستمهای راهگاهی و تغذیه: سیستمهای راهگاهی و تغذیه نقش مهمی در هدایت مذاب به داخل قالب و تأمین مذاب مورد نیاز برای جبران انقباض ناشی از انجماد دارند. طراحی صحیح این سیستمها باید به گونه ای باشد که:

- مذاب به طور یکنواخت و با سرعت مناسب وارد تمام قسمتهای قالب شود

- از ایجاد تلاطم و ورود هوا به داخل مذاب جلوگیری شود

- تمام قسمتهای قالب به طور کامل پر شوند

- انقباض ناشی از انجماد به طور کامل جبران شود

- حداقل میزان مواد اضافی (راهگاه و تغذیه) تولید شود

نگهداری و تعمیر قالب ها

قالبهای ریختهگری، ابزارهای گران قیمتی هستند که برای تولید قطعات فلزی با کیفیت بالا مورد استفاده قرار میگیرند. نگهداری و تعمیر منظم این قالب ها، نقش مهمی در افزایش عمر مفید آن ها، بهبود کیفیت قطعات تولیدی و کاهش هزینههای تولید دارد. یک برنامه نگهداری و تعمیر جامع باید شامل بازرسیهای دوره ای، تمیزکاری منظم، تعمیر آسیب دیدگیها و اعمال پوششهای محافظتی باشد.

بازرسیهای دوره ای: قالبها باید به طور دوره ای (به عنوان مثال، بعد از هر چند بار استفاده یا به صورت ماهانه) بازرسی شوند تا هرگونه ترک، شکستگی، سوراخ، ساییدگی یا آسیب دیدگی دیگر شناسایی شود. در صورت مشاهده هرگونه نقص، باید اقدامات لازم برای تعمیر آن انجام شود.

تمیزکاری منظم: قالبها باید به طور منظم تمیز شوند تا هرگونه ذرات خارجی، روغن، گریس، زنگ زدگی یا مواد زائد دیگری که ممکن است در داخل قالب وجود داشته باشد، از بین برود. تمیزکاری منظم میتواند از ایجاد عیوب در قطعات ریختگی و کاهش عمر مفید قالب جلوگیری کند.

تعمیر آسیب دیدگی ها: در صورت بروز هرگونه آسیب دیدگی در قالب، باید در اسرع وقت نسبت به تعمیر آن اقدام شود. تعمیر قالب میتواند شامل جوشکاری، سنگ زنی، ماشین کاری، تعویض قطعات آسیب دیده و یا استفاده از روشهای دیگر تعمیر باشد.

اعمال پوششهای محافظتی: همانطور که قبلاً ذکر شد، اعمال پوششهای محافظتی بر روی سطح داخلی قالب میتواند از قالب در برابر خوردگی، سایش و چسبیدن مذاب محافظت کند. پوششهای محافظتی باید به طور دوره ای تجدید شوند تا اثربخشی خود را حفظ کنند.

هزینههای مرتبط با ساخت قالب ریختهگری

هزینه ساخت قالبهای ریختهگری یکی از عوامل مهمی است که باید در فرآیند تولید قطعات فلزی در نظر گرفته شود. این هزینه میتواند بسته به عوامل مختلفی مانند پیچیدگی طراحی قطعه، نوع مواد استفاده شده برای ساخت قالب، تعداد قطعاتی که قرار است با استفاده از قالب تولید شود و سطح دقت مورد نیاز، بسیار متفاوت باشد. درک عوامل مؤثر بر هزینه ساخت قالب، به تولیدکنندگان کمک میکند تا تصمیمات آگاهانه تری در مورد طراحی قطعات، انتخاب مواد و فرآیند تولید بگیرند. هزینه ساخت قالب ریختهگری به عوامل متعددی بستگی دارد، از جمله پیچیدگی طراحی قالب، نوع مواد استفاده شده و ظرفیت تولید. در قالبسازی برای قطعات ریختهگری، هزینه ساخت قالب میتواند تأثیر زیادی بر قیمت نهایی محصول داشته باشد. بنابراین، در انتخاب بین قالبهای دائمی و موقت ریخته گری، باید به هزینه ساخت قالب و نیازهای پروژه توجه ویژهای داشت تا بهترین انتخاب انجام شود.

عوامل مؤثر بر هزینه

پیچیدگی طراحی: هرچه طراحی قطعه پیچیده تر باشد، هزینه ساخت قالب نیز بیشتر خواهد بود. قطعات پیچیده نیاز به قالبهای پیچیده تر و دقیق تر دارند که ساخت آنها زمان و هزینه بیشتری را میطلبد. پیچیدگی طراحی میتواند شامل مواردی مانند شکلهای پیچیده، زوایای تیز، سطوح منحنی، سوراخهای کوچک و یا وجود قسمتهای متحرک در قالب باشد.

نوع مواد استفاده شده: نوع موادی که برای ساخت قالب استفاده میشود نیز بر هزینه آن تأثیرگذار است. قالبهای ساخته شده از فولادهای آلیاژی گران قیمت، هزینه بیشتری نسبت به قالبهای ساخته شده از مواد ارزان تر مانند چدن یا آلومینیوم دارند. انتخاب نوع مواد مناسب برای ساخت قالب، بستگی به عواملی مانند نوع فلز ریختگی، دمای ریختهگری، تعداد قطعاتی که قرار است تولید شود و سطح دقت مورد نیاز دارد.

تعداد تولید مورد نظر: تعداد قطعاتی که قرار است با استفاده از قالب تولید شود نیز بر هزینه ساخت قالب تأثیرگذار است. برای تولید قطعات با حجم بالا، نیاز به قالبهای مقاوم تر و با کیفیت تری است که هزینه بیشتری دارند. قالبهای مورد استفاده برای تولید انبوه، معمولاً از جنس فولادهای آلیاژی سخت و مقاوم در برابر سایش ساخته میشوند و دارای سیستمهای خنک کننده و روان کاری پیچیده تری هستند.

راهکارهایی برای کاهش هزینه ها

برای کاهش هزینههای ساخت قالب ریختهگری، میتوان از راهکارهای مختلفی استفاده کرد. بهینه سازی طراحی قطعه، انتخاب مواد مناسب برای ساخت قالب، استفاده از تکنولوژیهای نوین در ساخت قالب و افزایش عمر مفید قالبها میتواند به کاهش هزینهها کمک کند. همچنین، انتخاب یک شرکت قالب سازی برای قطعات ریختهگری معتبر و با تجربه نیز میتواند در کاهش هزینهها موثر باشد.

کاربردهای قالبهای ریختهگری در صنایع مختلف

قالبهای ریختهگری به دلیل توانایی تولید قطعات پیچیده با دقت بالا، در صنایع گوناگون نقش حیاتی ایفا میکنند. این قالبها امکان تولید انبوه قطعات فلزی با خواص مکانیکی و ابعادی مشخص را فراهم میآورند. در واقع، بسیاری از قطعاتی که در زندگی روزمره با آنها سروکار داریم، از طریق فرآیند ریختهگری تولید شده اند. در هر صنعت، نوع خاصی از قالبها با توجه به نیازها و الزامات آن صنعت استفاده میشود. برای مثال، در صنعت خودروسازی، قالبهایی با حجم بالا و سرعت تولید سریع مورد نیاز است، در حالی که در صنعت هوافضا، دقت و کیفیت بسیار بالا در اولویت قرار دارد. انتخاب مناسب ترین نوع قالب و فرآیند ریختهگری برای هر کاربرد، نقش مهمی در کیفیت نهایی محصول و هزینههای تولید دارد.

خودروسازی

صنعت خودروسازی به شدت به قالب ریختهگری وابسته است. از قطعات اصلی موتور مانند بلوک سیلندر و سرسیلندر گرفته تا قطعات سیستم تعلیق و ترمز مانند پیستون و دیسک ترمز، همگی با استفاده از قالبهای ریختهگری تولید میشوند. این قطعات باید دارای استحکام بالا، مقاومت در برابر حرارت و دقت ابعادی مناسب باشند تا عملکرد ایمن و قابل اعتمادی را در خودرو ارائه دهند. فرآیند تولید قالبهای ریختهگری برای قطعات خودرو معمولاً به صورت اتوماتیک و با استفاده از ماشین آلات پیشرفته انجام میشود تا حجم تولید بالا و کیفیت یکنواخت تضمین شود. همچنین، طراحی قالب ریختهگری برای قطعات خودرو باید به گونه ای باشد که بتواند وزن قطعات را کاهش داده و کارایی خودرو را افزایش دهد.

هوافضا

صنعت هوافضا یکی از صنایع پیشرو در استفاده از فناوریهای نوین ریختهگری است. در این صنعت، قطعاتی با دقت بسیار بالا، مقاومت در برابر حرارت و خوردگی بالا و وزن کم مورد نیاز است. قالبهای ریختهگری مورد استفاده در این صنعت معمولاً از جنس مواد خاصی مانند سوپرآلیاژها و تیتانیوم هستند و فرآیند قالب سازی برای قطعات ریختهگری با دقت بسیار بالا و تحت شرایط کنترل شده انجام میشود. از جمله قطعاتی که در صنعت هوافضا با استفاده از قالبهای ریختهگری تولید میشوند میتوان به پرههای توربین، قطعات موتور جت و قطعات سازه ای هواپیما اشاره کرد.

صنایع دریایی

صنایع دریایی به دلیل قرار گرفتن در معرض آب شور و شرایط سخت محیطی، نیاز به قطعات مقاوم در برابر خوردگی و سایش دارند. قالبهای ریختهگری مورد استفاده در این صنعت معمولاً از جنس فولادهای ضد زنگ، آلیاژهای مس و آلومینیوم هستند و فرآیند قالب سازی برای قطعات ریختهگری به گونه ای انجام میشود که قطعات دارای سطح صاف و بدون عیب باشند. از جمله قطعاتی که در صنایع دریایی با استفاده از قالبهای ریختهگری تولید میشوند میتوان به پروانههای کشتی، بدنه پمپها و شیرآلات، و قطعات موتورهای دریایی اشاره کرد.

تجهیزات صنعتی

در صنایع تجهیزات صنعتی، قالبهای ریختهگری برای تولید قطعات متنوعی مانند پمپ ها، شیرآلات، گیربکس ها، کمپرسورها و ماشین آلات صنعتی استفاده میشوند. این قطعات باید دارای استحکام بالا، مقاومت در برابر سایش و دقت ابعادی مناسب باشند تا بتوانند در شرایط سخت کاری عملکرد قابل اعتمادی داشته باشند. فرآیند تولید قالبهای ریختهگری برای این قطعات معمولاً به صورت انبوه و با استفاده از ماشین آلات اتوماتیک انجام میشود. همچنین، طراحی قالب ریختهگری برای قطعات تجهیزات صنعتی باید به گونه ای باشد که بتواند هزینههای تولید را کاهش داده و عمر مفید قطعات را افزایش دهد.

نکات مهم در انتخاب شرکتهای قالب سازی ریختهگری

انتخاب یک شرکت قالب سازی ریختهگری مناسب، نقش حیاتی در کیفیت قطعات تولیدی، هزینهها و زمان تحویل پروژه دارد. یک شرکت قالب سازی با تجربه و متخصص میتواند با ارائه راهکارهای مناسب در زمینه طراحی قالب، انتخاب مواد و فرآیند ریختهگری، به بهبود کیفیت قطعات و کاهش هزینهها کمک کند. قبل از انتخاب یک شرکت قالب سازی، باید به نکات مختلفی از جمله تجربه و تخصص شرکت، تجهیزات و فناوریهای مورد استفاده، نمونه کارها و پروژههای قبلی و خدمات پس از فروش و پشتیبانی توجه کرد.

تجربه و تخصص

تجربه و تخصص شرکت قالب سازی یکی از مهم ترین عواملی است که باید در نظر گرفته شود. یک شرکت با تجربه و متخصص، دانش و مهارت لازم برای طراحی قالب ریختهگری، ساخت قالب و بهینه سازی فرآیند ریختهگری را دارد. این شرکت میتواند با ارائه راهکارهای مناسب، به بهبود کیفیت قطعات تولیدی، کاهش هزینه ساخت قالب ریخته گری و افزایش سرعت تولید کمک کند. برای ارزیابی تجربه و تخصص یک شرکت قالب سازی، میتوانید به سابقه کاری، پروژههای انجام شده و گواهینامههای معتبر آن شرکت توجه کنید.

تجهیزات و فناوریهای مورد استفاده

تجهیزات و فناوریهای مورد استفاده توسط شرکت قالب سازی نیز نقش مهمی در کیفیت قطعات تولیدی دارد. یک شرکت مجهز به تجهیزات پیشرفته و فناوریهای نوین میتواند قالبهایی با دقت بالا، سطح صاف و بدون عیب تولید کند. همچنین، استفاده از فناوریهای نوین مانند شبیه سازی فرآیند ریختهگری، میتواند به بهینه سازی فرآیند ریختهگری و کاهش هزینهها کمک کند. قبل از انتخاب یک شرکت قالب سازی، حتماً از تجهیزات و فناوریهای مورد استفاده آن شرکت بازدید کنید و از به روز بودن آنها اطمینان حاصل کنید.

نمونه کارها و پروژههای قبلی

بررسی نمونه کارها و پروژههای قبلی شرکت قالب سازی میتواند به شما کمک کند تا از کیفیت کار و تواناییهای آن شرکت اطمینان حاصل کنید. با بررسی نمونه کارها، میتوانید قطعات تولیدی آن شرکت را از نظر دقت ابعادی، کیفیت سطح، عدم وجود عیب و مطابقت با مشخصات فنی بررسی کنید. همچنین، میتوانید با مشتریان قبلی آن شرکت تماس بگیرید و از میزان رضایت آنها از خدمات ارائه شده مطلع شوید.

خدمات پس از فروش و پشتیبانی

خدمات پس از فروش و پشتیبانی شرکت قالب سازی نیز بسیار مهم است. یک شرکت معتبر باید خدمات پس از فروش و پشتیبانی مناسبی را به مشتریان خود ارائه دهد تا در صورت بروز هرگونه مشکل، به آنها کمک کند. این خدمات میتواند شامل تعمیر و نگهداری قالب، ارائه قطعات یدکی، آموزش پرسنل و مشاوره فنی باشد. قبل از انتخاب یک شرکت قالب سازی، حتماً از نوع و کیفیت خدمات پس از فروش و پشتیبانی آن شرکت مطلع شوید.

نتیجه گیری

قالب ریختهگری نقش بسیار مهمی در تولید قطعات فلزی دارد. انتخاب نوع قالب مناسب، طراحی دقیق قالب، استفاده از مواد با کیفیت و نگهداری صحیح قالبها میتواند به تولید قطعات با کیفیت و کاهش هزینهها کمک کند. همچنین، انتخاب یک شرکت قالب سازی معتبر و با تجربه نیز در این زمینه بسیار مهم است. در این مقاله سعی شد تا اطلاعات جامعی در مورد طراحی و ساخت قالبهای ریختهگری ارائه شود.

سوالات متداول

تفاوت بین قالبهای دائمی و موقت چیست؟

قالبهای موقت پس از هر بار ریختهگری از بین میروند، در حالی که قالبهای دائمی را میتوان برای چندین بار ریختهگری استفاده کرد.

چه عواملی بر هزینه ساخت قالب ریخته گری تأثیر میگذارند؟

پیچیدگی طراحی، نوع مواد استفاده شده و تعداد تولید مورد نظر از عوامل موثر بر هزینه ساخت قالب ریختهگری هستند.

در انتخاب یک شرکت قالب سازی ریختهگری به چه نکاتی باید توجه کرد؟

تجربه و تخصص، تجهیزات و فناوریهای مورد استفاده، نمونه کارها و پروژههای قبلی و خدمات پس از فروش و پشتیبانی از جمله نکاتی هستند که باید در انتخاب یک شرکت قالب سازی ریختهگری به آنها توجه کرد.

چگونه میتوان کیفیت یک قالب ریختهگری را ارزیابی کرد؟

با بررسی ابعاد دقیق، سطح صاف، عدم وجود ترک و عیب و عملکرد صحیح مکانیزمها میتوان کیفیت یک قالب ریختهگری را ارزیابی کرد.

چه موادی برای ساخت قالبهای ریختهگری استفاده میشود؟

برای ساخت قالبهای ریختهگری از موادی مانند ماسه، گچ، سرامیک، فولاد و چدن استفاده میشود.

چگونه میتوان هزینههای ساخت قالب ریختهگری را کاهش داد؟

با بهینه سازی طراحی قطعه، انتخاب مواد مناسب، استفاده از تکنولوژیهای نوین و افزایش عمر مفید قالبها میتوان هزینههای ساخت قالب ریختهگری را کاهش داد.